製造スケジューリングと最適化(MSO)ソリューションは、製造資源の制約を最適化し、それによって作業現場が生産活動を実行するための有限なスケジュールを作成します。MSOの主なユーザーは在庫部品計画担当者であり、スケジューリング結果は作業現場の従業員(生産スーパーバイザーや機械オペレーターなど)が参照します。生産スケジュールは、製造活動の全体的な実行順序を定義します。したがって、MSOは製造組織の事前に定義されたビジネス目標を維持しつつ、最も最適化されたスケジュール順序を達成するように設計されています。

MSO ソリューションは、スケジューリングおよび最適化エンジンとして IFS PSO (計画、スケジューリング、最適化) を使用します。MSOは、資源のスケジューリングコスト(計画的なもの)やその他のスケジューリングパラメータ、具体的には部品特性に基づく段取時間の制約、機械や作業者資源の共有能力、作業指示の優先順位、資源の作業カレンダー、保守作業による計画停止のスケジュールなどに十分配慮しながら、タイムラインに沿った最も適切な時間間隔で活動をスケジュールすることで、最適化されたスケジュールを作成します。

計画担当者は、スケジュールから望ましいスケジューリングおよび最適化の受け入れ品質のレベルを決定し、さらにMSOソリューションがスケジューリング結果を探すのにかける最大時間を設定できます。これらの設定は、MSOデータセットのアクティベーション時にサイトごとに定義されます。MSOは、製造オーダーで指定されたスケジューリング増減のいずれかにおいて、遅延オーダーの数を削減または排除するために、もともと設計されています。この機能により、MSO は可能な限りタイムリーな需要充足を実現できるようになります。

MSOのマニュアルスケジューリングモードは、計画担当者からスケジューリングリクエストを受け取ると、最適なスケジューリングソリューションを見つけて、一度だけ出力します。自動スケジューリングモードでは、需要、供給、製造環境の変化に応じて、継続的にスケジューリングを行います。MSO のスケジューリング アルゴリズムは、最も最適化されたソリューションに重点を置いています。必ずしも最適ではないソリューションに到達するとすぐに、システムは待機時間の目標または受け入れ品質の目標を超えていないかどうかを確認します。はいの場合、MSO はスケジューリング結果をエンド ユーザーに直ちに返します。計画担当者がサイトに使用するスケジューリング モードに基づいて、最適化プロセスが続行されるか停止されるかが決定されます。MSOの「マニュアル」スケジューリングモードでは、より最適なソリューションの探索を停止します。一方、「自動」スケジューリングモードでは、スケジューリングの問題に対する最適なソリューションが見つかるまで、探索を続けます。スケジューリングが完了すると、プランの品質は「製造オーダースケジューリング分析」ウィンドウおよび「スマート製造計画...ボード」にスケジューリング結果とともに表示されます。

MSO は、製造および製造オーダーのスケジューリング関連データに基づいて有限スケジュールを作成します。したがって、MSO を使用する前に、製造オーダースケジュールに影響するデータを設定することが重要です。

システム管理者は、PSO Workbenchで PSO 構成と MSO プロファイルを設定するために、スケジューリングの最適化と機械学習構成の詳細な技術ドキュメントを参照する必要があります。

TechDocsの以下のパスでMSOのドキュメントにアクセスできます:

ソリューションマネージャーユーザーガイド → 自動化と最適化 → スケジューリング最適化 → スケジューリング最適化ビジネスコンポーネント → 製造スケジューリング最適化 (MSO)

他のすべてのパラメータにはデフォルト値が使用されます。OpenIdAutority と OpenIdClientId は PSO クライアントのテナント ID に基づいて設定されます。

ユーザーがスケジュールで 5 分未満の最適化時間精度を期待する場合は、以下のパラメータも設定することをお勧めします。これにより、スケジューリング サービスのパフォーマンスに影響が出る可能性があります。

注記:データセットを最初にアクティブ化したユーザーが、データセットの所有者とみなされます。データセットをアクティブ化した後は、管理者権限を持つユーザーとデータセット所有者のみがデータセットをアクティブ化、非アクティブ化、または削除できます。

MSOは、ワークセンタ、作業者クラス、および製造ツールをスケジューリングの制約として考慮するように設計されています。これらの3つの制約の可用性は、MSOのスケジューリング出力に反映されます。作業者やツールに関してこのルールを厳格に遵守する必要がない場合は、 有限スケジュール基本情報 ページの「制約免除」グループを使用して免除できます。

作業者免除オプションが有効になっている場合、作業者能力はMSOのスケジューリング制約として考慮されません。

つまりこのオプションが有効になると、各 製造作業者クラス の有限または無限の能力設定や、サイトにおける個人やグループは考慮されなくなります。

ツール免除オプションが有効になっている場合、ツールもMSOのスケジューリング制約として考慮されません。

つまりこれが有効になると、サイトの各 製造ツール における有限/無限の能力設定は考慮されなくなります。

さらに、人件費が免除される場合は、機械負荷のみを考慮して作業がスケジュールされます。また、作業者やツールが免除されている場合、 スマート製造計画ボード ページには、作業者やツールに関連する情報が表示されなくなります。

時間範囲(日数) :現在時刻と終了日を基準に、この日数の間にある必要日を持つ製造オーダーがスケジューリングの対象となります。

注: 過去の必要日を持つ製造オーダーも考慮され、サイト日から10倍の負の間隔が適用されます (すなわち、スケジューリングの時間範囲の開始日は「サイト日 - 10 × 時間の範囲(日数)」となります)

スケジューリング開始時刻(時間数) :計画担当者は、サイトをすぐにスケジュールするのではなく、スケジューリング開始時刻をオフセットする必要がある時間数を定義できます。

MSO データセットは、スケジューリング最適化構成に基づいて作成された、IFS のスケジューリング最適化データセットです。

これらは、MSO スケジューリング サービスがスケジューリング結果を生成する際に従うハード制約です。

MSOのスケジューリングルールは、他のビジネス目標を達成しながら、スケジューリング時に制約を厳格に遵守します。具体的には、以下のルールがあります:

MSO は、いずれのスケジューリング方向でも遅延オーダーの数を減らすようにネイティブに設計されています。これにより、MSO は可能な限りタイムリーな需要充足を実現できるようになります。

ユーザーは、製造オーダー工程の残り時間に基づいて自動スケジュール調整を有効にすることができます。残り時間は、報告する残りの数量に基づいて計算されます。この設定は、開始された、または部分的に報告された製造オーダーを再調整するために使用できます。

ユーザーは、スケジューリングサービスに対して、プロジェクト活動の早期開始時刻と遅延終了時刻の範囲を、プロジェクト活動に関連する製造オーダー工程をスケジューリングする期間として考慮するように指示できます。

工程ブロックは、MSOでスケジューリングを行う際に厳格な制約として考慮されます。

サイトでMSOを有効にすると、ユーザーは 工程ブロック ページのヘッダーから有限スケジュール構成 という新しい列グループを取得します。これらの列を使用すると、ユーザーは進行中のブロックと後続のブロックを定義し、ブロックの優先資源を設定しブロックの新しい開始時刻と終了時刻を定義し、新しい段取時間を定義することもできます。

マニュアルMSO モードでは、ユーザーは工程ブロックに対する選択的スケジューリングを実行するための専用の 有限スケジュール ボタンを利用でき、このボタンは 工程ブロック ページからアクセスできます。既存の 有限スケジュール構成 は、常に全サイトのスケジュールに考慮されます。

自動 MSO モードでは、ユーザーが工程ブロック ページのヘッダーで行ったすべての変更が即座に適用されます。

これらは、スケジューリング サービスがスケジューリング結果を生成する際に従うソフト制約です。MSOにおける最適化目標は、スケジューリングの際に厳格なルールには従い ません 。これらは、標準のスケジューリングの側面とスケジューリングルールに厳密に従いながら、スケジューリングエンジンが達成しようとする目標です。

このオプションを有効にすることで、スケジューリングサービスにより高い機会が与えられます。<<<<<<<期限を過ぎた製造オーダーのスケジュールを上流で更新しました。このスケジューリングの機会の増加は、期限を過ぎた製造オーダーをスケジューリングすることに ======= 基づいています。この機会の増加は、 >>>>>>> データセット内の各製造オーダーの必要日からの遅延日数に基づいています。

このオプションを有効にすると、スケジューリング サービスは、定義された選択ウィンドウ期間内の製造オーダーに関連する有限スケジュール内の段取 マトリックスを考慮します。

- スケジューリング最適化制約の指定 及び スケジューリング最適化制約の変更に関するアクティビティの説明を参照してください。

このオプションは、MSO自動モードでのみ使用できます。

このオプションを有効にすることで、スケジューリングサービスはロットサイズや効率、その他のパラメータが変更された場合でも、製造オーダーの既存の開始時刻の割り当てを維持します。これにより、リリース済み、引当済み、または開始された製造オーダー工程に対する有限スケジュールの時刻割り当てが影響を受けることはありません。

ロット サイズや効率、またはパラメータに影響するその他の時間割り当てを変更する場合、製造スケジューリングと最適化(MSO) は、元の有限のスケジュール開始時刻から始めて、製造オーダーを拡張または縮小しようとします。有限の予定開始時刻がすでに過ぎている場合は、現在の時刻から開始するようにスケジュールされます。

注釈:スケジュールされた資源内の他のコミットメントのために延長が不可能な場合は、確定製造オーダーもスケジュール解除される可能性があります。このような状況では、ユーザーが手動で管理するか、スケジュールを変更する必要があります。

MSOは、既存のスケジュールの時間枠に優先度を持たずに、 計画中 ステータスの製造オーダーを再スケジューリングするように設計されています。すべての計画中製造オーダーは、需要元によって確認されていない非確定オーダーとみなされるため、スケジューリング期間内で再スケジューリングできます。製造オーダーのヘッダーレベルの ステータス は、再スケジューリングの際にオーダーをフィルタリングする重要な要素と見なされます。

注釈:サイト ページの 製造 サブメニューでは、MSOスケジューリングサイトにおいて 計画中ステータス の製造オーダーの作成トグルを有効にする必要があります。

MSO は、いずれのスケジューリング方向でも遅延オーダーの数を減らすようにネイティブに設計されています。これにより、MSO は可能な限りタイムリーな需要充足を実現できるようになります。

MSO は常に、製造オーダーヘッダレベルで指定されたスケジューリング方向に焦点を当てます。製造オーダーヘッダと製造オーダー工程が一致しない場合は、作業 レベルのスケジューリング方向情報も製造オーダーヘッダレベルのスケジューリング方向情報に置き換えられます。

フォワードスケジューリングでは、ユーザーは生産活動イベントを開始し、需要の充足が速やかに実行されることを期待します。フォワードスケジューリングでは、ユーザーは生産を開始し、需要の充足を迅速に実行することを期待しています。フォワードスケジューリングでは、最初の作業をできるだけ早くスケジュールし、最初の作業の完了直後に 2 番目の作業をスケジュールし、これを最終作業まで続けます。能力制約スケジューリングでは、フォワード スケジューリングとは、資材と資源が利用可能になったらすぐに、可能な限り早いタイミングを選択することを意味します。前方スケジューリングは、すべての制約に対してスケジュールが現実的であることを保証します。フォワード スケジューリングでは、規定の期間内にスケジュールされたオーダーが完了することを保証するものではないことに注意することが重要です。また、不必要に早く開始してしまう可能性もあります。

この方向では、MSOスケジュールは、製造オーダー工程の EPST (最早開始可能時刻) を設定するための最高の機会を提供します。スケジュール生成時にEPSTがすでに過ぎている場合、現在の時刻を優先して、これらのオーダーをできるだけ早くスケジューリングします。

図1 -フォワードスケジューリングは、現在の日付またはEPSTから最初の作業で開始されます

バックワートスケジューリングでは、ユーザーは生産活動イベントをできるだけ遅く開始し、需要の充足を実行することを期待しています。これはジャストインタイム (JIT)製造とも呼ばれます。バックワード スケジューリングは、必要な日付を基にしています。作業は特定の日時までに完了する必要があります。作業がその日時より前にスケジュールされるようにするには、必要日に終了する最後のタスクを最初にスケジュールし、次に最後から 2 番目のタスクに進むというように、最初の作業に到達するまで続けます。バックワード スケジューリングにより、オーダーが時間どおりに完了し、オーダーが早めに開始されることがなくなります。このアプローチは、完成品に賞味期限がある食品や乳製品の製造 などの業界 で最も一般的に使用されます。

この方向では、MSOスケジュールは、製造オーダー工程の LPST (最遅開始可能時間) に最高の機会を提供します。スケジューリンク実行時に LPST がすでに経過している場合は、その特定の作業が属する製造オーダーは遅延状態になります。したがって、これらの製造オーダーは、他の将来の必要日指定オーダーよりも優先される機会を得られない可能性があります。MSO は、特定のオーダーの遅延を減らすのではなく、遅延した製造オーダーの数を減らすように設計されています。

図2 - バックワード スケジューリングは、最後の作業の必要日から始まります。

ただし、期限が過ぎた製造オーダーについては、有限スケジュール基本情報ページの最適更新済目標の下にある期限が過去納期製造オーダーを優先するオプションを有効にすることで、ユーザーは有限スケジュール基本情報の上流により高い最適化目標を設定できます。この機能により、期日を過ぎた製造オーダーの遅延に基づいてスケジュールを設定する機会が増えます。

MSO サイトではマニュアルスケジューリングオプションは使用できません。作業が作業レベルでマニュアルスケジューリングとして設定されている場合、有限スケジュールアクションによって製造オーダーヘッダレベルのスケジューリング方向にも置き換えられます。

スケジューリングステータス 列は、製造オーダー工程概要において、各製造オーダー 工程 の現在のスケジューリングステータスを示します。MSOスケジューリング情報 列も有効になっており、MSOによって行われた最新のスケジューリングアクションに関する追加情報を提供します。

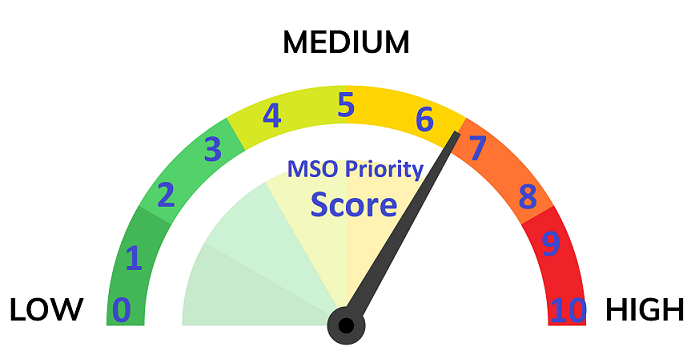

製造オーダーの優先度カテゴリは、MSO でスケジュールを設定するときに製造オーダーの優先度を定義するための重要な入力です。製造オーダー優先度 の概要では、ユーザーは各優先度カテゴリーに対して MSO優先度スコア を定義できます。この優先度スコア値は、ビジネス要件に基づいて 0 から 10 までの範囲の数値として定義できます。スコアが高い製造オーダーは、スケジュールの優先順位が高くなり、各製造オーダーのそれぞれのスケジューリング方向に基づいて EPST または必要日に向けてプッシュされます。一方、スコアが低い製造オーダーは、スケジュールの優先順位が低くなります。

標準または中程度の優先度スコアは 5 に設定されています。 製造オーダー に優先度カテゴリーが定義されていない場合、それはMSO優先度スコア 5 と見なされ、スケジューリング時に同様の機会が与えられます。

図 3 - MSO優先度スコア

MSOは、IFSの 日中計画 コンセプトとシームレスに統合されています。MSO は、需要と同じ日に対応するオーダーをスケジュールます。最適な結果を得るためには、有限スケジュール基本情報ページで スケジュール期間 を短い期間に設定することをお勧めします。

MSO で資源を割り当てる場合、機械工程と作業者工程はそれぞれ同等に扱われます。

本来、MSO アーキテクチャでは、製造オーダー工程を割り当てるときに、同様の機会を持つ機械工程と作業者工程の両方を考慮します。特定の製造オーダー工程に機械と作業者時間の両方が定義されている場合、スケジューリング サービスはそれを、同じ時間枠を消費して一緒にスケジュールする必要がある単一の引当と見なします。

製造オーダー工程で機械時間と作業者時間が等しくない場合、MSO は常に、最大時間負荷を必要とする作業(機械または作業者) を考慮して基本期間を設定し、それをフル能力(つまり、100%能力) に割り当てます。より少ない時間負荷を必要とする資源は、負荷の差に基づいて、部分的な能力(つまり、100% 未満) の引当で同じ期間に割り当てられます。このアプローチは段取と実行の両方の作業に考慮され、個別のトランザクションとして計算されます。

例:-

図4 - 機械または作業者:最も時間のかかる制約中心のスケジューリング

代替資源が利用可能な場合(たとえば、ワークセンタ内に2つ以上の資源がある場合)、優先度は資源の効率性に基づいて決定されます。単一の資源をロードする必要がある場合、 優先資源 列を製造オーダー工程で設定できます。それ以外の場合、MSOはタイムライン内の最も適切な位置を提供し、各作業時間カレンダーや人事スケジュールにおける資源の可用性に基づいて資源の組み合わせを用いてスケジュール結果を作成します。この際、製造オーダーに指定されたスケジューリング方向も考慮されます。

MSO では、単一の作業者、機械、またはツールの作業を実行するために多数の資源を使用することはありません。例:作業者の工程時間が8時間で、アレインとアレックスが同じ作業者クラスに属している場合、アレインは午前シフト(午前8時から正午12時)に働き、アレックスは午後シフト(午後1時から午後5時)に働きます。この状況では、MSO は アレインとアレックスの両方を使用してこの作業を実行するわけではありません。アレインがそれを始めたら、アレインは 2 日かけてそれを終わらせなければなりません。MSO は常に、単一の資源を単一の作業に割り当てることに重点を置いています。

部分的な工程報告が行われた場合、特定の報告された資源がその作業の残りの部分を担当するよう指名されます。

作業者数:機械や作業者の異なる時間、資源の共有、または小数で示された作業者数による部分的な能力で引当する場合、MSOは作業者数(例:段取作業者数や運転作業者数)に記載された正確な人数を考慮してスケジュールを作成しません。代わりに、各工程の所要工数に基づいて必要な最小人数を考慮し、製造オーダー工程で示されたクルーの人数や作業者数は無視します。

使用するHRスケジュール フラグが 製造作業者クラスの人員に対して有効になっている場合、 特定のHRスケジュールがMSOによって考慮され、従業員の偏差日も含まれます。

製造オーダー工程に接続されているツールがある場合は、必要なツールインスタンスの数量も製造オーダー工程の全期間 (段取時間 + 実行時間) に割り当てられます。ツールの可用性はそれぞれのカレンダーに基づいて計画されます。

無限ワークセンタ 資源は、無制限の能力を持つ単一の資源と見なされます。

選択可能な無限資源が複数ある場合(例えば、無限ワークセンタに10の資源が利用可能な場合)、MSOは工程のスケジュールにおいてプライマリ資源を優先します。このアプローチに関する機能的な考え方は、特定の資源が無限の能力を持っている場合、複数の無限の能力の機械に負荷を分散しても意味がないというものです。単一の機械を使用すると、二酸化炭素排出量やエネルギーなどを削減できる可能性があります。この制限された負荷配賦メカニズムは、作業をスケジュールするときに MSO でネイティブにサポートされます。

部分的な工程報告が行われた場合、同じ報告された資源が特定の作業の残りの部分を担当するように計画されます。

無限能力の人員やツールも、同様の設計思想に基づき、この限定的な負荷分配メカニズムを用いて考慮されます。

製造オーダー工程における資源共有列に記載された資源共有は、スケジュールを立てる際にMSOによって考慮されます。この資源の能力共有は、前述の機械および作業者工程のスケジューリングに関するセクションで説明された、作業者と機械の能力の割り当てによって生じる資源能力のバランスに適用されます。

ワークセンタの工程報告設定で並行作業が「不可」場合、MSO は特定のワークセンタの資源共有機能をブロックします。

作業者段取と作業実行クルーのサイズ列に指定された小数値は、MSO でのスケジューリング中に部分的な能力引当を設定するためにも考慮されます。この資源の能力の共有は、上記の「機械および作業スケジュール」セクションで説明されているように、作業者および機械能力の割り当てから生じる資源の能力バランスに適用されます。

MSO でスケジュールを設定する際には、製造オーダー工程 で指定された効率が考慮されます。

工程効率は実行時間のみに影響し、段取時間には影響しません。作業効率を 100% (既定値) 未満に設定すると、機械と作業者の残り稼働時間が増加します。この結果、残りの製造時間の値が増加し、作業の予定開始日や停止日が影響を受ける可能性があります。作業効率を変更すると、その変更は作業の標準原価にも影響します。作業効率の変更は特定の作業に対して行うことができますが、しばらく慣らし運転期間がある場合、一時的に作業のパフォーマンスに影響します。

ワークセンタ資源に与えられた効率が考慮されます。

資源効率は実行時間と段取時間の両方に影響します。資源効率が 100% (既定値) 未満の場合、段取時間と実行時間が長くなるため、作業はより長い期間にわたってスケジュールされます。影響を受けるのはスケジューリング(作業の開始日と終了日)のみで、残りの製造時間は影響を受けません。異なる機能を持つ異なる機械 (資源) が同じワークセンタで動作する場合、資源効率を変更できます。

MSO は、すべての資源タイプに与えられた有効期間を考慮します。(例えば:機械、作業者、工具)

優先資源情報は、製造オーダー工程をスケジュールする際に優先として考慮されます。

MSO スケジューリング サービスを使用してスケジュールを設定する場合、運搬時間が考慮されます。

2 つの作業が並列である場合、それらは互いに完全に独立して実行できることを意味します。MSO スケジューリング ロジックは、それらの出力が後続の作業に同時に到達するようにスケジュールしようとします。

図5 - 作業10と20は並行してスケジュールされてます

MSO スケジューリング サービスを使用してスケジュールを設定する場合、作業のオーバラップが考慮されます。

作業オーバーラップについての説明を参照してください

部品の可用性は、無限、有限 (特定のリードタイム内)、または常にアーカイブ保存有限として定義できます。

無限に利用可能な部品はスケジュールを中断しません。在庫数が限られている部品の場合、MSO はスケジューリング時に必要な在庫部品の量を確認します。

必要な量は、部品のリードタイム内の既存の供給または新規供給で構成されます。部品のリードタイムが経過すると、MSO は部品の可用性が無限であると想定します。常に入手可能な数量が限られている部品の場合、作業をスケジュールには必要な量を用意しておく必要があります。MSOスケジュールでは、資材が消費および生産された数量と日時が記録されます。

スケジューリング期間内で、MSO は、子の半組み立て部品の他の製造オーダーからの有限の資材供給を計画し、最終組み立ての製造オーダーをスケジュールするときにそれを考慮に入れることができます。このメカニズムは、DOP(製番管理) のような複雑なオーダー構造を使用せず、独自のサブアセンブリからの有限の資材供給を計画できるユーザーにとって大きな利点となります。

制限:MSO は、すべての在庫、需要、供給について、最大 4 桁の小数点と、任意の測定単位 (単位) で処理できる部品の最大数量 214748.3647 をサポートします。サイト内の各資材に対して、「在庫品目計画データ」で有限能力/常に有限能力フラグを使用することはお勧めしません。

注釈:この機能は、有限のスケジュールで有限能力を考慮する必要がある重要な資材にのみ適用されます。

MSO スケジューリング サービスを使用してスケジュールを設定する場合、製造資源オブジェクトの障害となるメンテナンス タスクが考慮されます。MSO は、実際の作業作業を、作業タスクの計画開始から計画終了日までの定義された期間に引当されるハード制約と見なします。残りの使用可能時間は、製造オーダー工程のスケジューリングに使用されます。

注釈:メンテナンスインポートは、メンテナンス管理からの作業タスクを直接参照するため、MSO 有限スケジュールで考慮する必要がある作業タスクではありません。資源 停止などの手動で作成されたメンテナンス タスクは、MSO 有限スケジュールでは考慮されません。

サブセットスケジューリングは、 マニュアルMSO ユーザー向けに提供される機能です。この機能により、計画担当者は、同じ製造施設内の他の関連のない制約を考慮せずに、サイト内の特定のサブセットを選択的にスケジュールできます。

注釈:この機能は、単一の製造施設内で完全に独立した生産活動イベントオーダーを持つ製造業者にのみ推奨されます。サブセット スケジュールは、有限スケジュールエンジンで最小限の資源を使用して有効な有限スケジュールを作成し、時間と不要な有限スケジュールアクションを節約するのに役立ちます。ただし、サブセット選択にスーパーセット内の他の活動/資源への単一の相互接続がある場合、有限スケジュール結果が不正確になる可能性があります。

有限スケジュールの製造オーダー から、ユーザーはマニュアルMSO スケジューリングサイトでサブセットフィルターのリストにアクセスできます。サブセットフィルタリングは、必要日、最早開始時刻、計画担当者、部品、製品ファミリー、作業ブロック、ワークセンタ、作業者クラス、ツール、部門、または生産ラインなどの製造オーダー関連属性に基づいて行うことができます。また、製番ヘッダー、バッチバランス、プロジェクト、またはプロジェクト活動などのオーダー構造に関連する属性でもフィルタリングが可能です。

スマート製造計画ボードに関連するデフォルト設定は、 有限スケジュール基本情報 ページの別タブから設定できます。

スマート製造計画ボードについての説明を参照してください

つまり、製造オーダー無限スケジューラーは、一般的に製造オーダー工程の機械関連パラメータの変更に対してのみトリガーされます。ただし、MSOが有効になると、機械資源の共有、段取および運転の作業者クラス、段取および運転の作業者時間、段取および運転の作業者クラス、段取および運転の作業者資格プロファイル、製造ツール、インスタンス数に関する変更も「製造オーダー無限スケジューラー」をトリガーし、製造オーダー工程の「スケジューリングステータス」に関して最新情報を維持します。