Capability Check

The capability check is an order delivery estimate based upon an organization's constraints. It is an advanced order promising engine which primarily verifies whether a requested delivery date for a customer order or sales quotation line can be fulfilled or not. If the requested delivery date cannot be fulfilled, a new possible delivery date is calculated. The capability check considers available stock and open supplies, and optionally the available capacity after deducting already planned workload on finite work centers and labor classes. It handles both single and multi-level product structures as well as single and multi-site setups.

The capability check is not just a check; optionally it enables saving interim orders to hold material as well as capacity. This way, the chances of fulfilling the delivery date as planned increases significantly.

The capability check is primarily designed for make-to-order and configure-to-order

operations.

Settings Affecting the Capability Check

The following settings impact how capability check runs when it is started automatically:

- Capability Check on Inventory Part/Main tab: Controls whether a capability check should be performed automatically. Depending on selected option, capability check can reserve available stock and save interim orders to prevent another capability check to use same material and capacity. For more information see Start Capability Check, Reserving and Allocating an Interim Order and Saving Outcome.

- Include Only Firm Demands on Inventory Part/Manufacturing tab: Controls whether only firm demands or all demands should be considered during the netting procedure within the capability check. Firm demands are typically customer order lines, shop order materials and demands created by capability check. Non-firm demands are typically MRP planned demands and MS unconsumed forecasts. For more information see Netting an Interim Order.

- Include Only Firm Supplies on Inventory Part/Manufacturing tab: Controls whether only firm supplies or all supplies should be considered during the netting procedure within the capability check. Firm supplies are typically purchase order lines, shop orders and supplies created by capability check. Non-firm supplies are typically purchase requisition lines and shop order requisitions. For more information see Netting an Interim Order.

- Optimize New Delivery Date on Inventory Part/Manufacturing tab: Controls whether an optimized new delivery date should be calculated in case the requested delivery date could not be fulfilled by considering open supplies which become available for interim orders when they are planned with later Scheduled Supply Dates. By considering these open supplies, larger quantities of the interim orders can be netted and that might decrease the time it takes to manufacture/purchase the interim orders. For more information see Planning Step 4: Iterated Backwards Planning.

- Run in Background on Inventory Part/Manufacturing tab: Controls whether the capability check should run as a background job instead of online.

- Run MRP on Inventory Part/Manufacturing

tab: Controls

whether a selective MRP (or project MRP) should run as a background job

for the demanded part when the capability check is done to create

allocations for the parts in the structure which are planned to stock.

These created

allocations are non-firm supplies and demands and will be considered in

future capability checks to ensure the same available stock and open

supplies are not netted again when Include Only Firm Demands

and Include Only Firm Supplies are disabled. For more

information see

Saving Outcome.

Note: A selective project MRP is run for the demanded part instead of a selective MRP if the source line is connected to a project activity. The selective project MRP will be followed by selective MRPs if parts which are not project planned exist in the structure. - Run CRP on Inventory Part/Manufacturing tab: Controls whether CRP should run integrated with the selective MRP (or project MRP) to book machine and/or labor capacity for the parts in the structure which are planned to stock and ensure the same capacity is not used by another capability check in the future. For more information see Saving Outcome.

The following settings impact how capability check runs and are set when it is started manually using the Capability Check dialog:

- Reservation and Allocation Options: Controls whether available stock should be reserved or not and whether interim orders should be saved to prevent another capability check to use the same material and capacity. For more information see Reserving and Allocating an Interim Order and Saving Outcome.

- Include Only Firm Demands: Same impact as Include Only Firm Demands has when automatically starting capability check.

- Include Only Firm Supplies: Same impact as Include Only Firm Supplies has when automatically starting capability check.

- Optimize New Delivery Date: Same impact as Optimize New Delivery Date has when automatically starting capability check.

- Run in Background: Same impact as Run in Background has when automatically starting capability check.

- Run MRP: Same impact as Run MRP has when automatically starting capability check.

- Run CRP: Same impact as Run CRP has when automatically starting capability check.

The following settings also have an impact of how the capability check runs, both when it is started automatically and manually:

- Promise Planned on Inventory Part/Manufacturing, Product Structure/Components, Configuration Structure/Components and Recipe Structure/Components tab: Controls which parts that should be included in the capability check. For more information see Building an Interim Order Structure.

- Supply Code on Customer Order/Lines or Sales Quotation/Lines tab: Controls which Reservation and Allocation Options the capability check can be performed with (see Start Capability Check), how the netting is performed (see Netting an Interim Order) and how interim orders in the interim structure are discarded (see Saving Outcome).

- Release for Mtrl Planning on Customer Order/Lines: Controls which Reservation and Allocation Options the capability check can be performed with (see Start Capability Check).

- Release for Planning on Sales Quotation/Lines: Controls which Reservation and Allocation Options the capability check can be performed with (see Start Capability Check).

- Sourcing Option on Sales Part/General/Sourcing page: Controls how the netting is performed (see Netting an Interim Order) and how interim orders in the interim structure are discarded (see Saving Outcome) when several sites are used to supply the demand on the capability check source.

- DOP Netting on Inventory/Main tab: Impacts the netting process. For more information see Netting an Interim Order.

- Default Supply Type on Inventory Part Planning Data/General/Part Planning Info tab: Impacts the netting process. For more information see Netting an Interim Order.

- Std Planned Item on Product Structure/Components tab: Impacts how interim orders are netted, allocated and reserved when the source customer order line is connected to a project activity. For more information see Netting an Interim Order and Reserving and Allocating an Interim Order.

- Schedule and Create Load for Interim Order Operations on Site/Manufacturing tab: Controls how interim orders for manufactured parts should be planned and scheduled. For more information see Planning an Interim Order and Scheduling Interim Order Operations.

- Finite Capacity on Work Center and Manufacturing Labor Class pages: Controls whether interim orders should schedule operations only when available capacity exists after deducting existing load. For more information see Scheduling Interim Order Operations.

- Load Sources to Consider in Finite Loading on Site/Manufacturing tab: Controls which types of existing load that should be considered when scheduling an interim order operation on a finite work center or labor class. For more information see Scheduling Interim Order Operations.

Note: It is only recommended to enable Run MRP and Run CRP if it is necessary to create allocations and book capacity for parts in the structure which are planned to stock immediately after the capability check is done to prevent another capability check to use same material and capacity. It can have a negative impact on the performance of the application and also interfere with the material and production planning processes since requisitions and load for requisitions can change at unpredictable times. If appropriate schedule MRP to run, perhaps integrated with CRP, at specific times instead of after each capability check.

Start Capability Check

To run the capability check, below prerequisites must be fulfilled:

- The customer order must not be released and the sales quotation must not be won/lost.

- If the part is configurable, it must have been configured.

- To run capability check from Customer Order or Sales Quotation, the supply code must be Shop Order, DOP Order, Invent Order, Int Purch Trans or Int Purch Dir. If the supply code is Int Purch Trans or Int Purch Dir the sourcing option on the sales part at the supply site must be Shop Order, Inventory Order or DOP Order, and for sourcing option Shop Order the part must be of part type Manufactured.

- Manufactured parts are required to have buildable structures and routings.

- The part type must not be Remanufactured.

- It is recommended to have Availability Check disabled on the Inventory Part/Main tab.

- If Schedule and Create Load for Interim Order Operations has been enabled for the site, the work centers must have a resource that is valid within the entire evaluated date range.

The capability check can be started either automatically or manually. If the inventory part linked to the sales part has Capability Check set to either

Reserve

and Allocate, Allocate only or Neither Reserve nor Allocate,

the capability

check is automatically started with the selected reservation and allocation option when a new customer

order line with supply code DOP Order, Shop Order, Int Purch

Trans or Int Purch Dir is saved, or an

existing line is edited. The other capability check related settings on

Inventory Part/Manufacturing

also impact how the capability check runs

when it is started automatically. Capability check cannot be run automatically for a

sales quotation line.

If Capability Check is set to No Automatic Capability Check, you must manually start the capability check by selecting the relevant customer or sales quotation line, click Capability Check and then Run Capability Check. Before clicking OK in the Capability Check dialog, define the appropriate settings in the Options section:

- Reservation and Allocation Options: Select the

appropriate type of reservation and allocation option to use for the

capability check in the drop-down. The different options are:

- Reserve and Allocate: Available when supply code is set to DOP Order and the customer order line has Release for Mtrl Planning enabled, or the sales quotation is in Released or Revised status and has Release for Planning enabled.

- Allocate only: Available when supply code is set to either DOP Order or Shop Order and the customer order line has Release for Mtrl Planning enabled, or the sales quotation is in Released or Revised status and has Release for Planning enabled. Also available when supply code is set to either Int Purch Trans or Int Purch Dir, the sourcing option for the sales part at the supply site is DOP Order or Shop Order, the customer order line has Release for Mtrl Planning enabled, or the sales quotation is in Released or Revised status and has Release for Planning enabled.

- Neither Reserve nor Allocate: Available when supply code is set to either DOP Order, Shop Order, Invent Order, Int Purch Trans or Int Purch Dir.

- Include Only Firm Demands: Enable Include Only Firm Demands if you only want firm demands instead of all demands to be considered during the netting procedure in the capability check.

- Include Only Firm Supplies: Enable Include Only Firm Supplies if you only want firm supplies instead of all supplies to be considered during the netting procedure in the capability check.

- Optimize New Delivery Date: Enable Optimize New Delivery Date if you want to optimize the new delivery date that is calculated in case the requested delivery date could not be fulfilled by considering open supplies which become available for interim orders when they are planned with later Scheduled Supply Dates.

- Run in Background: Enable Run in Background if you want the capability check to run as a background job instead of online.

- Run MRP: Enable Run MRP if you

want a selective MRP (or project MRP) to be triggered as a background

job for the demanded part when the capability check is done to

create allocations for the parts in the structure which are planned to

stock. These created allocations are non-firm supplies and demands

and will be considered in future capability checks to ensure the same

available stock and open supplies are not netted again when

Include Only Firm Demands and Include Only Firm Supplies

are disabled. It is only

possible to enable Run MRP:

- If Reservation and Allocation Options is set to either Reserve and Allocate or Allocate only.

- If the supply code is Invent Order and Release for Planning/Release for Mtrl Planning is enabled for the source sales quotation/customer order line. In case the source is a sales quotation line, the status of the sales quotation must be Released or Revised.

- If the supply code is Int Purch Trans or Int Purch Dir, Release for Planning/Release for Mtrl Planning is enabled for the source sales quotation/customer order line and the sourcing option for the sales part at the supply site is Inventory Order. In case the source is a sales quotation line, the status of the sales quotation must be Released or Revised.

- Run CRP: Enable Run CRP if you want a CRP to run integrated with the selective MRP (or project MRP). The CRP will book machine and/or labor capacity for the parts in the structure which are planned to stock and ensure the same capacity is not used by another capability check in the future. It is only possible to enable Run CRP when Run MRP is enabled.

Capability Check Algorithm

The capability check consists of three different phases, an initial phase, a planning phase and a final phase. It uses an interim order structure that is built in the initial phase. The planning phase includes four planning steps, but all steps are not executed in each capability check. The first planning step is always executed. It contains a netting procedure and evaluates if the requested delivery date on the source customer order/sales quotation line can be fulfilled or not. If the requested delivery date can be fulfilled, all other planning steps are skipped. Else the second planning step is executed followed by either the third planning step or the fourth planning step, depending on the Optimize New Delivery Date setting. The purpose of the second planning step is to calculate a completion date that is possible to fulfill. If Optimize New Delivery Date is disabled, the third planning step is used to reschedule the interim order structure based on the possible completion date that was calculated. If Optimize New Delivery Date is enabled, the fourth planning step is used to calculate an optimized completion date, which might be earlier than the possible completion date, and to schedule the interim order structure based on this optimized completion date. When the planning phase of the capability check is done, the outcome is saved in the final phase. If the requested delivery date was not possible to fulfill, a new delivery date will be set on the source line based on the possible completion date (if Optimize New Delivery Date is disabled) or the optimized completion date (if Optimize New Delivery Date is disabled).

In the picture below, the different phases of the capability check algorithm are visualized.

The sections below describe how the interim order structure that is used in the capability check is built, what happens in each of the four planning steps and how the outcome of the capability check is saved. In addition, detailed information about how the Create Pegged Orders at Release field is set for an interim order, how an interim order is netted, how an interim order is reserved and allocated, how an interim order is planned and how interim order operations are scheduled is given.

Building an Interim Order Structure

The capability check starts with building an interim order structure for the source customer order or sales quotation line if no interim order structure that is possible to use already exists. The Required Date on the topmost interim order header will be set to the planned due date needed to fulfill the requested delivery date on the source line. For a non-configured part, the manufacturing structures and routings are used. For a configured part, the configuration attributes specified for the source line along with the part’s configured structures and routings are used. The revision used, is the valid revision for the supply date on the current interim order.

The interim order structure is created with all parts at all levels and sites. However, an exception occurs in case a component part to an interim order in the structure has Promise Planned set to Not Promised. Then the interim order for that component part is created without any components and operations. If there are component parts supplied by another site, a separate interim order structure is built at the primary supplier site. An interim order structure at a supply site becomes a child to an interim order structure at a demand site.

Exception: When the supply code of the source line is Int Purch Dir, the Required Date on the topmost interim order header will be set differently. The topmost interim order header will be created at the demand site and contain one interim order. The Required Date for this interim order header will be set equal to the planned delivery date on the source line instead of the planned due date. In this way, the Required Date of the interim order header at the supply site will become equal to the supply site due date on the source line.

If you have created an interim order structure for the source line before running the capability check (typically for a configured part) and no component parts are supplied by another site, the capability check will use this interim order structure, including changes, instead of creating a new. If you are running capability check repeatedly times for the same line, an already existing interim order structure will always be deleted and replaced with a new interim order structure. This means that if you modify an existing interim order structure after running the capability check, and then re-run the capability check, all your changes will be lost.

Before continuing to the planning phase of the capability check, the Create Pegged Orders at Release field is set for each interim order in the structure depending on whether pegged supply orders will be created for the interim order part when the connected customer order is released. For more information see Setting Field Create Pegged Orders at Release for Interim Order.

Planning Step 1: Backwards Planning

The first planning step in the capability check evaluates if the requested delivery date can be fulfilled or not. Starting with the topmost interim order, the interim orders are netted and planned backwards down in the interim order structure from the planned due date needed to fulfill the requested delivery date. This date is the same as the Required Date on the topmost interim order header.

For each interim order in the interim order structure, starting with the topmost interim order, and then going downwards level by level, starting with the interim order with the lowest ID on each level, the following steps are done:

- The Scheduled Supply Date is set. For the topmost interim order, it is set to the Required Date on the topmost interim order header. For the child interim orders, it is set to the parent’s Scheduled Start Date.

- Netting is done against available stock and open supplies available up to and including the Scheduled Supply Date. Net Qty is set to the quantity that remains to be supplied. If a quantity is netted, adjusted quantities are propagated downwards to child interim orders. For more information see Netting an Interim Order. Depending on the selected Reservation and Allocation Options, reservations and allocations are made. For more information see Reserving and Allocating an Interim Order.

- The Scheduled Start Date is calculated through backwards planning from the Scheduled Supply Date. For more information see Planning an Interim Order.

- The Start Date is set to the same date as the Scheduled Start Date and the Supply Date is set to the same date as the Scheduled Supply Date.

If all leaf nodes in the interim order structure have a Start Date that is not earlier than the first workday after today’s date according to the site manufacturing calendar, it means that the requested delivery date can be fulfilled, and the planning part of the capability check is done. Else, the capability check continues with the second planning step followed by either planning step three or four.

Planning Step 2: Forwards Planning

The second planning step in the capability check is done when the requested delivery date cannot be fulfilled and calculates a completion date that is possible to fulfill. Starting with the lowest level interim orders with Net Quantity > 0, the interim orders are planned forwards up in the interim order structure from the first workday after today’s date according to the site manufacturing calendar.

For each interim order in the interim order structure with Net Quantity > 0, starting with the lowest level interim orders and then going upwards level by level, starting with the earliest interim order on each level, the following steps are done:

- The Scheduled Start Date is set. For the lowest level interim orders with Net Quantity > 0, it is set to the first workday after today’s date. For the parent interim orders, it is set to the child’s latest Scheduled Supply Date.

- The Scheduled Supply Date is calculated through forwards planning from the Scheduled Start Date. For more information see Planning an Interim Order.

The result after this step is a possible completion date, that is the same date as the Scheduled Supply Date on the topmost interim order. This date will be later than the Required Date on the topmost interim order header.

Planning Step 3: Backwards Planning

The third planning step is done after the second planning step when Optimize New Delivery Date is disabled. It schedules the interim order structure based on the possible completion date that was calculated in the second planning step.

For each interim order in the interim order structure, starting with the topmost interim order, and then going downwards level by level, starting with the interim order with the lowest ID on each level, the following steps are done:

- The Scheduled Supply Date is set. For the topmost interim order, it is set to the possible completion date. For the child interim orders, it is set to the parent’s start date.

- The Scheduled Start Date is calculated through backwards planning from the Scheduled Supply Date. For more information see Planning an Interim Order.

Planning Step 4: Iterated Backwards Planning

The fourth planning step is done after the second planning step when Optimize New Delivery Date is disabled. It calculates an optimized completion date and schedules the interim order structure based on this optimized completion date. The optimized completion date will be later than the Required Date on the topmost interim order header and earlier than or equal to the possible completion date that was calculated in the second planning step. In order to find which date within this date interval that is the optimized completion date a backwards planning and netting procedure of the interim order structure, similar to the first planning step, is iterated from different dates within the interval until the optimized completion date has been found. By doing so, open supplies which become available for interim orders when they are planned with later Scheduled Supply Dates than used in the first planning step are considered. Larger quantities of the interim orders can be netted and that might decrease the time it takes to manufacture/purchase the interim orders.

The optimized completion date will be the earliest iterated date for which the backwards planning and netting procedure results in Scheduled Start Dates equal to or later than the first workday after today’s date according to the site manufacturing calendar for all interim orders in the structure. If the last iterated date is not equal to the optimized completion date, an additional iteration is done from the optimized completion date to redo the netting and reschedule the interim order structure based on the optimized completion date. Depending on the selected Reservation and Allocation Options, reservations and allocations are made before the fourth planning step ends. For more information see Reserving and Allocating an Interim Order.

The next iteration date is set using the split half method for the date interval. This means the next iteration date is set to the date between the start date and the end date of the interval. Before the first iteration, the start date of the interval will be equal to the Required Date on the topmost interim order header and the end date of the interval will be equal to the possible completion date. If no date between the start date and the end date of the interval exists, the optimized completion date has been found. It will be equal to the current end date of the interval.

In each iteration the following procedure is executed. For each interim order in the interim order structure, starting with the topmost interim order, and then going downwards level by level, starting with the interim order with the lowest ID on each level, the following steps are done:

- The Scheduled Supply Date is set. For the topmost interim order, it is set to the current iteration date. For the child interim orders, it is set to the parent’s Scheduled Start Date.

- Netting is done against available stock and open supplies available up to and including the Scheduled Supply Date. Net Qty is set to the quantity that remains to be supplied. If a quantity is netted, adjusted quantities are propagated downwards to child interim orders. For more information see Netting an Interim Order.

- The Scheduled Start Date is calculated through backwards planning from the Scheduled Supply Date. For more information see Planning an Interim Order.

Before finishing the current iteration the interval is split in half. If all leaf nodes in the interim order structure have a Scheduled Start Date that is not earlier than the first workday after today’s date according to the site manufacturing calendar, the current iteration date is possible to fulfill, and an even earlier date might be possible to fulfill. Then the end date of the interval is updated to the current iteration date. Else, the current iteration date is not possible to fulfill, but a later date will be. Then the start date of the interval is updated to the current iteration date.

Saving Outcome

When the planning phase is finished, the outcome from the capability check is saved as a capability check result. Information created during the capability check about the interim orders in the interim order structure is saved to the database. However, some or all of the actual interim orders that were created might be deleted or partly discarded. If the Reservation and Allocation Options specified when running the capability check is:

- Neither Reserve nor Allocate: All the interim orders are deleted and their allocations and load are discarded. Only the topmost interim order header is saved.

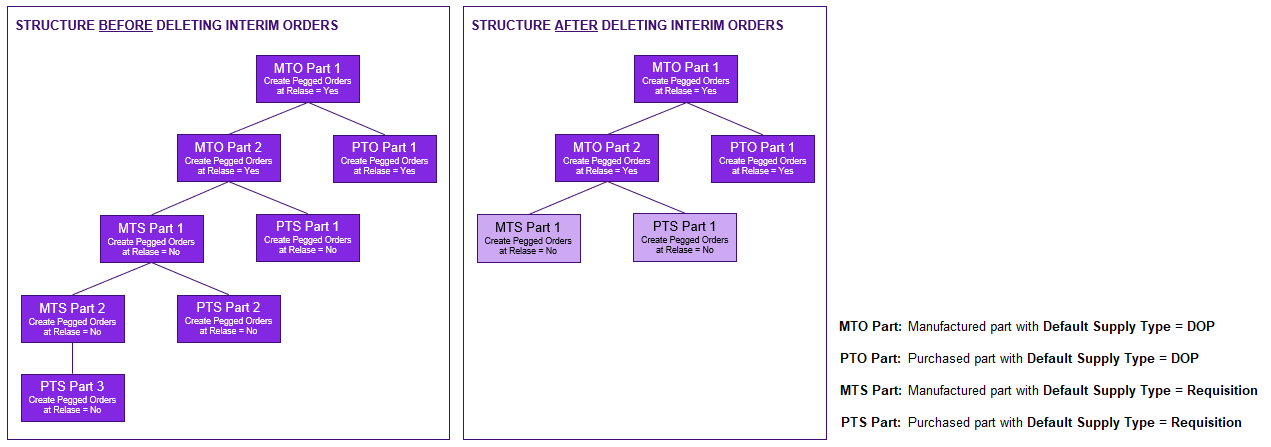

- Reserve and Allocate or Allocate only: Interim orders for parts for which pegged supply orders will be created when the customer order is released and their component interim orders are saved. This means the interim orders with Create Pegged Orders at Release set to Yes and their component interim orders are saved. All other interim orders are deleted. The saved component interim orders for parts for which pegged supply orders will not be created when the customer order is released have Create Pegged Orders at Release set to No and will be partly discarded. Only their interim order demands are kept. Their components, component work guidelines, operations, operation work guidelines and tools are discarded. Also their interim order supplies and load are discarded. They will have no reservations. For more information regarding how the Create Pegged Orders at Release field is set see Setting Field Create Pegged Orders at Release for Interim Order.

The picture below displays an example of which interim orders in the structure that are saved in case the supply code of the source line is DOP Order and the Reservation and Allocation Options is Reserve and Allocate or Allocate only. All interim orders with parts which are planned to order and have default supply type set do DOP have Create Pegged Orders at Release set to Yes. These interim orders and their component interim orders are saved. The saved interim orders which are planned to stock and have another default supply type than DOP have Create Pegged Orders at Release set to No. For these interim orders only the interim order demands are kept.

The saved interim orders hold reservations and allocations of available material and, in case Schedule and Create Load for Interim Order Operations is enabled for the site and load not discarded, also available capacity through the generated workload. That prevents future capability checks to net from the same stock and open supplies and schedule operations using the same capacity as already used by these interim orders. Since no interim order allocations of available material or available capacity are hold for the deleted interim orders, a risk is that future capability checks net from the same stock and open supplies and schedule operations using the same capacity as already used by these deleted interim orders. However, running MRP and CRP after the current capability check and disabling Include Only Firm Demands in future capability checks will prevent that from happening.

If capability check was started with Run MRP enabled, a background job for running a selective MRP (or project MRP) for the demanded part is triggered to create allocations for the parts in the structure which are planned to stock. In case there are component parts supplied by another site, selective MRP will also run for these component parts at the supplying site. In case the demanded part is master scheduled, master scheduling will run for the specific part before the selective MRP (or project MRP) is started. This is done to make sure the demand from the source line consumes the master schedule forecast demand before MRP runs and hence, avoid calculating with double demands.

Note: A selective project MRP is run for the demanded part instead of a selective MRP if the source line is connected to a project activity. In case the structure contains component parts at the primary demand site which are not project planned, the selective project MRP will be followed by selective MRP for these parts. In case there are component parts supplied by another site, selective MRP will run for these component parts at the supplying site.

If also Run CRP was enabled when starting the capability check, CRP will run integrated with the selective MRP (or project MRP) and book machine and/or labor capacity for the parts in the structure which are planned to stock in the same background job.

The source customer order or sales quotation line is updated. If the requested delivery date is not possible to fulfill, the Scheduled Supply Date on the topmost interim order in the interim order structure is used to set the new Planned Due Date on the source line. If Optimize New Delivery Date is disabled, this Scheduled Supply Date will be the same as the possible completion date that was calculated in the second planning step. Else, the date will be equal to the optimized completion date that was calculated in the fourth planning step. Other dates on the line, e.g., the Planned Delivery Date/Time, are calculated forwards based on this new Planned Due Date. The earliest Scheduled Start Date in the interim structure will be set as the Latest Release Date on the source line. This is the date when manufacturing must start, or the first part must be purchased.

Exception: When the supply code of the source line is Int Purch Dir, the Scheduled Supply Date on the topmost interim order minus the External Transport Lead Time defined between the primary supply site and the customer is used to set the new Planned Due Date on the source line. In this way, the supply site due date on the source line will become equal to the Scheduled Supply Date of the topmost interim order at the supply site (belonging to the second interim order header).

The capability check will finally give you a message if the delivery date is changed. Otherwise, you are simply informed that the delivery date can be fulfilled as planned.

Setting Field Create Pegged Orders at Release for Interim Order

Before finishing the build interim order structure step, the Create Pegged Orders at Release field is set for each interim order in the structure. The field is set to Yes for the interim orders for parts for which pegged supply orders will be created when the customer order is released. For the other interim orders for parts for which pegged supply orders will not be created, the field is set to No. How to set the field is depending on different settings. Also whether the interim order belongs to the topmost header or to another header at a lower level in the interim order structure impacts.

- For an interim order belonging to the topmost header, Create Pegged Orders at Release is

set depending on the supply code of the source customer order or sales

quotation line. If the supply code is:

- DOP Order:

- If the interim order is the topmost interim order: Create Pegged Orders at Release is set to Yes.

- Else if the parent interim order has Create Pegged Orders at Release set to Yes and the interim order part has Default Supply Type set to DOP and/or is configurable: Create Pegged Orders at Release is set to Yes.

- Else: Create Pegged Orders at Release is set to No.

- Shop Order:

- If the interim order is the topmost interim order: Create Pegged Orders at Release is set to Yes.

- Else: Create Pegged Orders at Release is set to No.

- Invent Order:

- Create Pegged Orders at Release is set to No.

- Int Purch Trans:

- Create Pegged Orders at Release is set to Yes.

- Int Purch Dir:

- Create Pegged Orders at Release is set to Yes.

- DOP Order:

- For an interim order belonging to another header at a lower level in

the structure, Create Pegged Orders at Release is

set depending on the sourcing option of the sales

part connected to the inventory part on the topmost interim order for

the specific header. If the sourcing option is:

- DOP Order:

- If the parent interim order has Create Pegged Orders at Release set to Yes and the interim order part has Default Supply Type set to DOP and/or is configurable: Create Pegged Orders at Release is set to Yes.

- Else: Create Pegged Orders at Release is set to No.

- Shop Order:

- If the parent interim order has Create Pegged Orders at Release set to Yes and the interim order is the topmost interim order for the specific header: Create Pegged Orders at Release is set to Yes.

- Else: Create Pegged Orders at Release is set to No.

- Inventory Order:

- Create Pegged Orders at Release is set to No.

- Neither DOP Order, Shop Order

nor Inventory Order:

- Create Pegged Orders at Release is set to No.

- DOP Order:

Netting an Interim Order

During the first planning step in the capability check, netting is done for each interim order in the interim order structure that are supposed to be netted and have Promise Planned set to Promised. Netting is also done during the fourth planning step of the capability check. Which interim orders to net are decided based on different settings. Also whether the interim orders belong to the topmost header or to another header at a lower level in the interim order structure impacts.

- For the interim orders belonging to the topmost header, netting is

dependent on the supply code of the source customer order/sales

quotation line. If the supply code is:

- DOP Order: All interim orders belonging to the

specific header with parts with another default supply type than DOP are netted.

If the topmost interim order for the header is for a part with DOP

netting set to Netting or Auto Netting

also the interim orders for parts

with default supply type set to DOP are netted if

the parts have DOP netting set to Netting or

Auto Netting.

Exception: If the topmost interim order is for a part with another default supply type than DOP, the topmost interim order is only netted if the part has DOP netting set to Netting or Auto Netting.

- DOP Order: All interim orders belonging to the

specific header with parts with another default supply type than DOP are netted.

If the topmost interim order for the header is for a part with DOP

netting set to Netting or Auto Netting

also the interim orders for parts

with default supply type set to DOP are netted if

the parts have DOP netting set to Netting or

Auto Netting.

- Shop Order: All interim orders belonging to the specific header except for the topmost interim order are netted.

- Invent Order: All interim orders belonging to the specific header are netted.

- Int Purch Trans: No interim order belonging to the specific header is netted.

- Int Purch Dir: No interim order belonging to the specific header is netted.

- For interim orders belonging to another header at a lower level in

the structure, netting is dependent on the sourcing option of the sales

part connected to the inventory part on the topmost interim order for

the specific header. If the sourcing option is:

- DOP Order: See when the supply code is DOP Order.

- Shop Order: See when the supply code is Shop Order.

- Inventory Order: See when the supply code is Invent Order.

- Neither DOP Order, Shop Order nor Invent Order: No interim order belonging to the specific header is netted.

Note: Interim orders with Promise Planned set to Not Promised are never netted.

Netting of an interim order is done against available stock and open supplies available up to and including the Supply Date of the interim order, without driving the projected quantity negative within the cumulative lead time for manufactured parts and within the expected lead time for purchased parts. The netting occurs after the Scheduled Supply Date (used to set the Supply Date) of the interim order has been calculated but before calculating the Scheduled Start Date (used to set the Start Date).The netting procedure starts by analyzing available quantity in three different calculations:

The netting procedure starts by analyzing available quantity in three different calculations:

- Calculation 1: Available stock

The first calculation summarizes quantity in stock. Only available stock is summarized, i.e., parts that are not reserved, not damaged etc. Only the location types Production Line, Picking Location and Floor Stock are considered. - Calculation 2: Available open supplies

The second calculation finds out how much open supply that is available up to and including the Supply Date of the current interim order by deducting the summarized demands with due dates not later than the interim order Supply Date from the summarized supplies with due dates not later than the interim order Supply Date. The Include Only Firm Demands and Include Only Firm Supplies settings impact which types of demands respectively which types of supplies to include in the calculation:- Include Only Firm Demands: If Include Only Firm Demands is enabled, only firm types of demands are included in the calculation. Else the setting is disabled and all types of demands are included in the calculation.

- Include Only Firm Supplies: If Include Only Firm Supplies is enabled, only firm types of supplies are included in the calculation. Else the setting is disabled and all types of supplies are included in the calculation.

- Calculation 3: Lowest ATP

The third calculation calculates the lowest ATP (available to promise) beyond the Supply Date but within the cumulative lead time for manufactured parts and within the expected lead time for purchased parts. This ATP calculation is calculated as a compensated standard cumulative ATP. Supplies and demands beyond these cumulative/expected lead times are not considered since beyond these lead times, the availability is regarded as infinite. The calculation of the cumulative lead time is done using the manufacturing calendar while the calculation of the expected lead time is done without using any calendar. The Include Only Firm Demands and Include Only Firm Supplies settings impact which types of demands respectively which types of supplies to include in the calculation in the same way as described for Calculation 2.

Note: In case the source line is connected to a project activity, an interim order belonging to the topmost interim order header in the structure can be project planned. The topmost interim order is always project planned and for the other interim orders it depends on the supply code of the source line and the Create Pegged Orders at Release and the Std Planned Item settings. An interim order cannot be project planned unless the parent interim order also is project planned. When the supply code is DOP Order, an interim order with a project planned parent interim order is also project planned if Create Pegged Orders at Release is set to Yes and/or if Std Planned Item is set to No. When the supply code is not DOP Order, an interim order with a project planned parent interim order is also project planned if Std Planned Item is set to No. A project planned interim order will be supplied from stock and supplies connected to the same project activity as the source line is connected to. During the three calculations above, only stock, supplies and demands which are connected to that same project activity are considered. If the project has Material Allocation set to Within Project, also stock connected to other activities for the same project are considered in the first calculation. For an interim order that is not project planned, only stock, supplies and demands which are not connected to any project activity are considered during the three calculations. Interim orders belonging to another interim order header than the topmost are never project planned.

- Netted Qty = Lowest {Available Stock + Open Supplies, Supply Qty}

However, driving the projected quantity negative within the cumulative lead time for manufactured parts and within the expected lead time for purchased parts is not allowed. Therefore, the lowest ATP, which is calculated in calculation 3 is of high importance. If the lowest ATP is equal to zero or less than zero, it won’t be possible to net any quantity at all. Else if the lowest ATP is less than the sum of available stock and open supplies, it is not possible to net a bigger quantity than the lowest ATP. Else it will be possible to net the sum of available stock and open supplies. Consequently, if the netted quantity is bigger than the lowest ATP, the netted quantity is adjusted according to the following formulas:

If Lowest ATP ≤ 0, use formula:

- Netted Qty = 0

Else if Lowest ATP < Netted Qty use formula:

- Netted Qty = Lowest ATP

The Net Qty, which is the quantity that remains to be supplied for the interim order after netting from existing stock and open supplies, is finally set according to the following formula:

- Net Qty = Supply Qty - Netted Qty

Example:

Assume that an interim order with Supply Qty equal to 10 should be netted and that the expected/cumulative lead time for that interim order part is 6 days. In the picture below, calculation 1 gives the result that the available stock is 4. In calculation 2, the summarized supply up until the Supply Date minus the summarized demands up until the Supply Date results in available open supplies up until the Supply Date equal to 8. This means that the incoming balance is 12 on the Supply Date. That is used in calculation 3, that results in -10, when the lowest ATP beyond the Supply Date but within the cumulative/expected lead time is found after calculating the ATP for each day within the period.

When using the first formula for calculating the net quantity without considering driving the projected quanitity negative the result is 10. See formula:

- Netted Qty = Lowest {Available Stock + Open Supplies, Supply Qty} = Lowest {4 + 8, 10} = 10

However, the netted quantity must be adjusted to avoid driving the projected quantity negative. Since the lowest ATP is less than zero, the netted quantity is adjusted to zero. See formula:

- Netted Qty = 0

This means that the Net Qty will be equal to 10. See formula:

- Net Qty = Supply Qty - Netted Qty = 10 – 0 = 0

Reserving and Allocating an Interim Order

After the netting procedure, during the first planning step in the capability check, reservations and allocations are done for each interim order in the interim order structure with Promise Planned set to Promised. Reservations and allocations are also done before the fourth planning step ends.

Reservations and allocations are done depending on the Reservation and Allocation Options principle that is used.

- Reserve and Allocate:

- Available stock which were netted to interim orders for

parts for which pegged supply orders will be created when the

customer order is released are reserved to the interim orders.

These interim orders have Create Pegged Orders at

Release set to Yes.

Note: Reservations can only be done for interim orders when the supply code of the source line is DOP Order. Reservation of an interim order belonging to another interim header than the topmost interim order header are only possible when the sales part connected to the inventory part on the topmost interim order for that specific header has sourcing option DOP Order.

- Available stock which were netted to interim orders for

parts for which pegged supply orders will be created when the

customer order is released are reserved to the interim orders.

These interim orders have Create Pegged Orders at

Release set to Yes.

- Allocation for available stock and open supplies are done by creating interim order demand for the Supply Qty of the interim order in the supply/demand view. When the available stock and open supplies are not sufficient, interim order supply is created for the Net Qty of the interim order. The Net Qty is the quantity which remains to be supplied after netting from existing stock and open supplies. The created interim order demand and supply restrict other interim orders, in this and future capability checks, to net from the same available stock and open supplies within the part expected or cumulative lead time.

- Allocate only:

- Parts available in stock are not reserved to the interim order.

- Allocation for available stock and open supplies are done in the same way as described for Reserve and Allocate.

- Neither Reserve nor Allocate:

- Parts available in stock are not reserved to the interim order.

- Allocation for available stock and open supplies are done in the same way as described for Reserve and Allocate. However, this allocation is only temporary within this specific capability check. The created interim order supply and demand will be discarded in the last phase of the capability check when the outcome is saved. This means that the interim order demand and supply only restrict other interim orders in this capability check to net from the same available stock and open supplies within the part expected or cumulative lead time. Interim orders in future capability checks can net from the same stock and open supplies.

Note: In case the source line is connected to a project activity, an interim order belonging to the topmost interim order header in the structure can be project planned. The topmost interim order is always project planned and for the other interim orders it depends on the supply code of the source line and the Create Pegged Orders at Release setting and the Std Planned Item setting defined in the BOM. An interim order cannot be project planned unless the parent interim order also is project planned. When the supply code is DOP Order, an interim order with a project planned parent interim order is also project planned if Create Pegged Orders at Release is set to Yes and/or if Std Planned Item is set to No. When the supply code is not DOP Order, an interim order with a project planned parent interim order is also project planned if Std Planned Item is set to No. A project planned interim order will be supplied from stock and supplies connected to the same project activity as the source line is connected to. For a project planned interim order, reservations will only be done from stock connected to the same project activity as the source line is connected to. In addition, the interim order demand and supply which are created to allocate available stock and open supplies will be connected to that same project activity. If the project has Material Allocation set to Within Project, also stock connected to other activities for the same project can be reserved. For an interim order that is not project planned, reservations will only be done from stock which are not connected to any project activity and the created interim order demand and supply will not be connected to any project activity. Interim orders belonging to another interim order header than the topmost are never project planned.

Planning an Interim Order

In the planning phase the interim orders in the interim order structure are planned. The first, third and fourth planning steps are done using backwards planning while the second planning step uses forwards planning. When backwards planning an interim order, the Scheduled Supply Date is known, and the Scheduled Start Date is calculated. When forwards planning an interim order, the Scheduled Start Date is known, and the Scheduled Supply Date is calculated. The Scheduled Start Date in backwards planning and the Scheduled Supply Date in forwards planning are calculated in different ways depending on whether the interim order part is purchased externally, purchased internally and delivered from supply site to demand site, purchased internally and delivered from supply site directly to customer or manufactured. When the part is manufactured also the site setting Schedule and Create Load for Interim Order Operations and the work center and labor class settings Finite Capacity are of importance.

If the inventory part on the interim order is:

- Purchased externally:

- The Purchasing Lead Time defined for the inventory part is used.

- Neither the manufacturing nor distribution calendars are considered (i.e., activities can take place on weekends). However, if the calculated date ends up on a non-working day according to the site distribution calendar it is adjusted to the nearest working day. - Purchased internally and delivered from supply site to demand site:

- The total lead time given from the site to site parameters Picking Lead Time, External Transport Lead Time, Transport Lead Time and Internal Transport Lead Time defined between the supply site and the demand site and the Inspection Lead Time defined on supplier for the purchased part is used.

- If the calculated date ends up on a non-working day according to the site distribution calendar it is adjusted to the nearest working day. - Purchased internally and delivered from supply site directly to

customer:

- The total lead time given from the site to customer parameters Picking Lead Time and External Transport Lead Time defined between the supply site and the customer ordering the demanded part is used. - Manufactured and Schedule and Create Load for Interim Order

Operations is disabled:

- The fixed and variable lead times are first calculated for the operations of the interim order and then used together with the Net Quantity plus planned scrap of the interim order.

- The site manufacturing calendar is considered (i.e., activities only take place on workdays). - Manufactured and Schedule and Create Load for Interim

Order Operations is enabled:

- Each interim order operation is scheduled similar to how a shop order operation is scheduled. If the work center and/or labor class of the operation has Finite Capacity enabled, operations will be scheduled according to the remaining capacity for each day after subtracting already existing load. For more details see Scheduling Interim Order Operations.

- The site manufacturing calendar and work center calendars are considered (i.e., activities only take place on workdays).

Scheduling Interim Order Operations

During all four planning steps in the capability check, interim order operations are scheduled when Schedule and Create Load for Interim Order Operations is enabled for the site. At the same time as an operation is scheduled, work center and/or labor load is created. The scheduling works similar to how a shop order operation is scheduled, but can also consider the remaining work center and/or labor capacity for each day in order to schedule finite. Whether finite or infinite scheduling is performed is depending on the Finite Capacity settings for the work center, setup labor class and runtime labor class of the operation. When Finite Capacity is enabled the operation will be scheduled according to the remaining capacity for each day after subtracting already existing load. No new overload will be created on individual days and the total load during the scheduled period of the interim order will not be higher than the total available capacity during the same period.

Example 1: Backwards scheduling at finite work center with infinite labor class

In this example an interim order operation is backwards scheduled at a work center with Finite Capacity enabled. The labor class of the operation, which is the same for both setup and runtime, has Finite Capacity disabled. The operation has 2 hours machine setup time, 4 hours labor setup time, 20 hours machine run time and 40 hours labor run time. The available capacity of the work center is 8 hours each day and the available capacity of the labor class is 16 hours each day.

The charts below visualize how work center load is created and scheduled during backwards scheduling from the Scheduled Finish Date at 5:00 PM day 7. Since Finite Capacity only is enabled for the work center, the scheduling is performed according to the remaining work center capacity for each day after subtracting already existing load. Remaining labor class capacity is not considered. The fictive load in the work center load graph illustrates how the already existing overload at day 5 is fictively distributed to an earlier working day, to avoid that the total load gets bigger than the total available capacity during the scheduled period of the interim order operation. If forwards scheduling would have been performed, the existing overload at day 5 would have been fictively distributed to a later working day instead of an earlier. The result of the backwards scheduling is that the Scheduled Start Date of the operation is set to 4:00 PM at day 2. The preceding interim order operation will get a Scheduled Finish Date set to 4:00 PM at day 2, or earlier.

During the backwards scheduling load is also created and scheduled for the labor class. Since Finite Capacity is disabled for the labor class, the labor load is scheduled according to when the machine load was scheduled, without consideration of the remaining labor capacity for each day. How the labor load is created and scheduled is visualized in the charts below.

Example 2: Backwards scheduling at finite work center with finite labor class

In this example an interim order operation is backwards scheduled at a work center with Finite Capacity, similar to previous example, but this time also the labor class of the operation, that is the same for both setup and runtime, has Finite Capacity enabled. The operation has 2 hours machine setup time, 4 hours labor setup time, 20 hours machine run time and 40 hours labor run time. The available capacity of the work center is 8 hours each day and the available capacity of the labor class is 16 hours each day.

The charts below visualize how both work center and labor load are created and scheduled for the operation during backwards scheduling from the Scheduled Finish Date at 5:00 PM day 7. Since Finite Capacity is enabled both for the work center and the labor class, it is not enough to only schedule according to the remaining work center capacity for each day after subtracting already existing load. For each day when there is remaining work center capacity, also the remaining labor class capacity for the day after subtracting already existing load must be considered. By comparing the work center load graph with the labor class load graph, you can see whether the remaining work center or labor class was the limiting factor for each day. E.g., at day 7 the remaining work center capacity was 4, but only 2 machine hours could be scheduled at that day because of the limiting remaining labor class capacity that was only 4 hours. The result of the backwards scheduling is that the Scheduled Start Date of the operation is set to 3:00 PM at day 1, one day earlier than in previous example. The preceding interim order operation will get a Scheduled Finish Date set to 3:00 PM at day 1, or earlier.

Schedule using Advanced Planning Board (APB)

When the capability check calculation has been completed, and a Reservation and Allocation Options was used that saved the interim structure, the interim order operations can be scheduled using IFS/Advanced Planning Board (APB). This allows more advanced scheduling considering finite machine, labor and tool capacity as well as material constraints. When the APB schedule is saved back, the Scheduled Start Date and Scheduled Supply Date of the affected interim orders are updated as well as the Planned Due Date of the source line.

View the Result of a Capability Check

You can analyze the result of a capability check on the Capability Check Result page where the interim order information that was saved during the saving outcome phase of the capability check algorithm is displayed. For more information see activity Analyze Capability Check Result.

When the capability check has been performed with Reservation and Allocation Options set to Reserve and Allocate or Allocate only, and the interim orders have been scheduled (using either APB, or having Schedule and Create Load for Interim Order Operations enabled for the site), the estimated workload is saved. This load appears as Promised or Promised Interim Order and can be analyzed using the Visual Capacity Requirements Planning page.

Note that the load from an interim order operation may be distributed into several segments over multiple days according to the remaining capacity for each day when finite loading has been enabled for the work center or labor class.

Edit a Capability Checked Line

If you change any of the fields that have effects on the dates before the customer order is released or sales quotation line is either lost or converted to customer order, the system will remove the value in the Latest Release Date field, clear the Capability Check indicator and delete the interim structure. Also reservations, allocations and load that potentially were created during the capability check are removed. If the automatic capability check is activated, the system will start a new capability check automatically. The same happens if you change the supply code or the sales quantity.

Create a Customer Order from a Capability Checked Sales Quotation Line

If you create a customer order from a capability checked sales quotation line, the result of the capability check is transferred to the new customer order line. If the customer order is created in the Released status the system behaves as described in Release a Capability Checked Customer Order.

Release a Capability Checked Customer Order

You cannot release a customer order when the Latest Release Date is in the past. The order will remain in status Planned. Instead, you should do a new capability check.

When a capability checked customer order is released and the capability check was performed with Reservation and Allocation Options set to Neither Reserve nor Allocate, the system behaves similar as if no capability check was performed.

If the capability check was performed with Reservation and Allocation Options set to Reserve and Allocate or Allocate only, the interim order structure is deleted when the customer order is released. The supply code will impact the behavior as per below:

- DOP Order: First a DOP structure is created according to the interim order structure. The dates on the DOP orders are set according to the dates on the interim orders. This means DOP orders will be created for the parts with Default Supply Type set to DOP, and the levels below them in the BOM. For parts with Default Supply Type set to DOP and Promise Planned set to Not Promised, the DOP structure and dates are created as per standard logic since no interim structure exists for such parts. Then reservations are transferred from the interim orders to the DOP orders. If reservations exist on the top level, these will directly be delivered to the customer order line. Next, DOP orders are netted from both inventory and open supply orders. However, for parts with Promise Planned set to Promised, the system will never net more than the quantity netted on the interim order. Finally, the DOP orders are released which creates shop orders for the remaining quantity to supply for manufactured parts, and purchase orders for purchased parts. Note that the purchase requisition step is bypassed. When a purchase order line for an internally purchased part is created, also an internal customer order line at the supply site and a distribution order which links the purchase order line and customer order line together are created. Both the internal purchase order and the internal customer order will be released automatically. The supply code of the internal customer order line is set according to the sourcing option of the sales part. When an internal customer order line with supply code DOP Order automatically is created and released, a DOP structure is created according to the interim order structure, netted and released at the supply site in a similar way as the DOP structure at the demand site. Also reservations are transferred from the interim orders to the DOP orders.

- Shop Order: A pegged shop order is created for the topmost part in a similar way as if no capability check was performed. No pegged orders are created for the components since they are expected to be planned by other mechanisms such as MRP.

- Int Purch Trans/Int Purch Dir: A pegged internal purchase order line is created for the topmost part at the demand site in a similar way as if no capability check was performed. When the system creates an internal customer order line on the primary supply site, a capability check is automatically performed for the line if the inventory part linked to the sales part on this site has been setup for an automatic capability check. This is recommended since else allocations and load will be lost when the customer order on the demand site is released.

Limitations

- For source lines with supply code Invent Order only Neither Reserve nor Allocate can be selected as Reservation and Allocation Options meaning another capability check could net from the same material, and schedule using the same available capacity since no allocations are created and no load is saved.

- In order to run capability check, the parts in the BOM must have phased in part revisions and manufactured parts must have buildable structures and routings at certain dates within the time interval the capability check algorithm uses. Note that these dates in some cases can be earlier than today's date. The parts cannot be serial effective.

- The same structure and routing revisions which are used when building the interim order structure will be used also during the planning phase of the capability check even though the interim orders might be moved to other dates when the structure and routing revisions are not valid.

- If capability check runs with supply code set to Int Purch Dir, the topmost interim order in the structure, that is created at the demand site, is purchased internally and delivered from the supply site directly to the customer. When this interim order is planned no delivery route that might have been defined between the supply site and the customer ordering the demanded part is considered. That means capability check can plan the topmost interim order to be shipped at a day that is not a delivery day according to the defined route.

- MRP (or project MRP) cannot create any allocations for parts with planning methods B, C and N since those are not processed by the MRP. For interim orders with those parts which are deleted in the current capability check, this means that it is not possible to prevent future capability checks to net from the same stock and open supplies as already used by those deleted interim orders by running MRP after the current capability check is done. It is also not possible to prevent future capability checks to use the same capacity as already used by those deleted interim orders by running a CRP integrated with the MRP.

- When you run capability check for a source line with Include Only Firm Demands disabled, it is recommended to not have run MRP before running the capability check. If so, MRP can have created non-firm demands of type MRP Planned Demand according to the source line demand. These demands allocate available stock and open supplies for MRP planned parts in the product structure, and can prevent the capability check from netting available stock and open supplies which would have been possible to net otherwise.

- When you run capability check for a source line with Include Only Firm Demands disabled, all MRP planned demands will be considered during the netting, including MRP planned demands originating from master schedule forecast demands. The MRP planned demands which originates from master schedule forecast demands may be consumed by the demand from the source line once master scheduling and MRP runs. If capability check runs for the source line, before master scheduling and MRP, these demands will still remain and may prevent the capability check from netting available stock and open supplies which would have been possible to net otherwise. There is no way to distinguish which MRP planned demands that originates from master schedule forecasts demands and hence, it is not possible to exclude them during the capability check netting.

- The new delivery date that is calculated if the requested delivery date is not possible to fulfill and Optimize New Delivery Date is enabled, is not necessarily the earliest delivery date that is possible to fulfill. It is only optimized by considering open supplies which become available for interim orders when they are planned with later Scheduled Supply Dates. It is not possible to optimize the delivery date by calculating the optimal quantity to net on each interim order when the same part exists on several interim orders in the structure or by calculating the optimal order the interim order operations should be scheduled in when work center and labor class capacity is finite.

- When releasing a capability checked customer order line with saved interim structure and supply code set to DOP Order, the DOP order dates are inherited from the interim orders. If a DOP order nets a lower quantity than the interim order, the DOP order start date may be later than required given the higher DOP order quantity. Hence, supplying DOP orders may be planned too late to meet the shop order material demand.

- The Use Std Inventory In Project MRP/Project MS setting on Project Definition/Site tab is not affecting the capability check algorithm.