能力確認

可能納期確認は、組織の制約に基づいたオーダー納入の見積もりです。これは、主に受注オーダーまたは販売見積明細の要求された納入日を満たすことができるかどうかを検証する高度なオーダ約束エンジンです。要求された納入日を満たすことができない場合は、新しい納入可能日が計算されます。可能納期確認では、利用可能な在庫とオープン供給、およびオプションで有限山積の作業センターと作業者クラスで既に計画されている作業負荷を差し引いた後の利用可能な能力が考慮されます。単一および複数レベルの製品構造と、単一および複数サイトのセットアップの両方を処理します。

可能納期確認は単なるチェックではありません。オプションで、資材と能力を保持するための仮オーダーを保存することもできます。この方法により、予定通り納入日を守れる可能性が大幅に高まります。

可能納期確認は、主に受注生産および受注構成の工程向けに設計されています。

可能納期確認に影響する設定

次の設定は、可能納期確認が自動的に開始されるときの実行方法に影響します。

- 在庫品目/メインタブの可能納期確認:可能納期確認を自動的に実行するかどうかを制御します。選択したオプションに応じて、可能納期確認では使用可能な在庫を引当し、仮オーダーを保存して、別の可能納期確認で同じ資材と能力が使用されるのを防ぐことができます。詳細については、可能納期確認の開始、仮オーダーの引当と割当、および 結果の保存 を参照してください。

- 在庫品目/製造タブに確定需要のみを含む:可能納期確認内の引当手順中に確定需要のみを考慮するか、すべての需要を考慮するかを制御します。確定需要は通常、受注オーダー明細、製造オーダー資材、および可能納期確認によって作成された需要です。非確定需要は通常、MRP 計画需要と MS 未消費予測です。詳細については、仮オーダーの引当可を参照してください。

- 在庫品目 / 製造タブに確定供給のみを含む:可能納期確認内の引当手順中に、確定供給のみを考慮するか、すべての供給を考慮するかを制御します。確定供給は通常、購買オーダー明細、製造オーダー、および可能納期確認によって作成された供給です。非確定供給は通常、購買要求明細と製造オーダー要求です。詳細については、仮オーダーの引当可を参照してください。

- 在庫品目/製造タブに新規納入日を最適化:要求された納入日を満たすことができなかった場合に、後の予定供給日で計画されたときに仮オーダーに利用可能になるオープン供給を考慮して、最適化された新しい納入日を計算するかどうかを制御します。これらの未処理の供給を考慮すると、仮オーダーをより大量に引当にすることができ、仮オーダーの製造/購買にかかる時間を短縮できる可能性があります。詳細については、計画ステップ4:反復的な逆方向計画を参照してください。

- 在庫品目/製造タブにバックグラウンドで実行:可能納期確認をオンラインではなくバックグラウンドジョブとして実行するかどうかを制御します。

- 在庫品目 / 製造タブにMRP を実行:構造内の在庫予定部品の割り当てを作成するために可能納期確認を実行するときに、要求された部品に対して選択的 MRP(またはプロジェクト MRP)をバックグラウンドジョブとして実行するかどうかを制御します。作成されたこれらの割り当ては非確定供給と需要であり、確定需要のみを含むおよび確定供給のみを含むが無効になっている場合に、同じ利用可能な在庫とオープン供給が再度引当可されないようにするために、将来の可能納期確認で考慮されます。詳細については、結果の保存を参照してください。

注釈:発生元ラインがプロジェクト アクティビティに接続されている場合、要求された部品に対して選択的 MRP ではなく選択的プロジェクト MRP が実行されます。構造内にプロジェクト計画されていない部品が存在する場合、選択的プロジェクト MRP の後に選択的 MRP が続きます。 - 在庫品目/製造タブにCRP を実行:構造内の在庫予定の部品の機械および/または作業者能力を予約し、将来的に別の可能納期確認で同じ能力が使用されないようにするために、CRP を選択的 MRP(またはプロジェクト MRP)と統合して実行する必要があるかどうかを制御します。詳細については、結果の保存を参照してください。

以下の設定は、可能納期確認の実行方法に影響し、可能納期確認ダイアログを使用して手動で開始したときに設定されます。

- 割当/引当オプション:利用可能な在庫を引当するかどうか、および同じ資材と能力を使用する別の可能納期確認を防ぐために仮オーダーを保存するかどうかを制御します。詳細については、仮オーダーの引当と割当および結果の保存を参照してください。

- 確定需要のみを含む:可能納期確認を自動的に開始する場合、 確定需要のみを含むと同じ影響があります。

- 確定供給のみを含む:可能納期確認を自動的に開始する場合、 確定供給のみを含むと同じ影響があります。

- 新規納入日を最適化:可能納期確認を自動的に開始する場合、 新規納入日を最適化と同じ影響があります。

- バックグラウンドで実行:可能納期確認を自動的に開始する場合、 バックグラウンドで実行と同じ影響があります。

- MRP を実行:可能納期確認を自動的に開始する場合、MRP を実行と同じ影響があります。

- CRP を実行:可能納期確認を自動的に開始する場合、CRP を実行と同じ影響があります。

次の設定は、可能納期確認が自動的に開始される場合と手動で開始される場合の両方で、可能納期確認の実行方法にも影響します。

- 在庫品目/製造、製品構造/コンポーネント、コンフィギュレーション構造/コンポーネントおよびレシピの構造/コンポーネントタブの計画された約束:可能納期確認に含める部品を制御します。詳細については、仮オーダー構造の構築を参照してください。

- 受注オーダ/明細または販売見積/明細タブの供給コード:可能納期確認を実行できる 割当/引当オプション (可能納期確認の開始を参照)、引当可の実行方法 (仮オーダーの引当可を参照)、および仮オーダー構造内の仮オーダーの破棄方法(結果の保存を参照)を制御します。

- 受注オーダ/明細タブの資材計画対象:可能納期確認を実行できる割当/引当オプションを制御します(可能納期確認の開始を参照)。

- 販売見積/明細タブの計画需要としてリリース:可能納期確認を実行できる割当/引当オプションを制御します(可能納期確認の開始を参照)。

- 販売部品/一般/サプライチェーン供給ページの供給オプション:可能納期確認の発生元の需要を満たすために複数のサイトが使用される場合の、引当可の実行方法(仮オーダーの引当可を参照)および仮オーダー構造内の仮オーダーの破棄方法(結果の保存を参照)を制御します。

- 在庫/メインタブの製番引当:引当可処理に影響します。詳細については、仮オーダーの引当可を参照してください。

- 在庫品目計画データ/一般/品目計画情報 タブの既定供給タイプ:引当可処理に影響します。詳細については、仮オーダーの引当可を参照してください。

- 製品構成 / コンポーネントタブの標準計画品目:発生元受注オーダー明細がプロジェクト アクティビティに接続されている場合に、仮オーダーがどのように引当可、割当、および引当されるかに影響します。詳細については、仮オーダーの引当可および仮オーダーの引当と割当を参照してください。

- サイト/製造タブの仮オーダー工程の負荷スケジュールと作成:製造品目の仮オーダーをどのように計画し、スケジュールするかを制御します。詳細については、仮オーダーの計画および仮オーダーの工程スケジュール設定を参照してください。

- ワークセンターおよび製造作業者クラスページの有限山積:既存の負荷を差し引いた後の使用可能な能力が存在する場合にのみ、仮オーダーの工程をスケジュールするかどうかを制御します。詳細については、仮オーダーの工程スケジュール設定を参照してください。

- サイト/製造タブの有限負荷計画で考慮する負荷発生元:有限のワークセンターまたは作業者クラスで仮オーダー工程をスケジュールするときに考慮する必要がある既存の負荷のタイプを制御します。詳細については、仮オーダーの工程スケジュール設定を参照してください。

注釈:可能納期確認の完了後すぐに、在庫予定の構造内の部品の割当と能力予約を作成し、別の可能納期確認で同じ資材と能力が使用されるのを防ぐ必要がある場合にのみ、MRP を実行およびCRP を実行を有効にすることを推奨します。購買要求と購買要求の負荷が予期しないタイミングで変更される可能性があるため、アプリケーションのパフォーマンスに悪影響を与え、また、資材および生産計画プロセスにも支障をきたす可能性があります。適切な場合は、各可能納期確認の後ではなく、特定の時間にMRP を実行するようにスケジュールします(CRP との統合も可能です)。

可能納期確認を開始

可能納期確認を実行するには、以下の前提条件を満たしている必要があります:

- 受注オーダーはリリースされず、販売見積は成立/不成立になっていない必要があります。

- 部品が構成可能な場合は、構成されている必要があります。

- 受注オーダー または販売見積 から可能納期確認を実行するには、供給コードが製造オーダー、手配オーダー、在庫オーダー、社内購買オーダ積換または社内購買オーダ直送のいずれかである必要があります。供給コードが社内購買オーダ積換または社内購買オーダ直送の場合、供給サイトの販売商品の供給オプションが製造オーダー、在庫オーダーまたは手配オーダーのいずれかである必要があり、サプライチェーン供給オプションが製造オーダーの場合は、部品が製造品である必要があります。

- 製造品目には、構築可能な構造と工程が必要です。

- 部品タイプは再生品にすることはできません。

- 在庫品目/メインタブでアベイラビリティチェックを無効にすることをお勧めします。

- 仮オーダーの工程スケジュールと負荷の作成がサイトに対して有効になっている場合、作業センターには評価対象期間全体で有効なリソースが必要です。

可能納期確認は自動または手動のいずれかで開始できます。販売商品にリンクされた在庫品目の可能納期確認が割当あり/引当あり/不足分仮オーダー作成、割当あり/引当なし/不足分仮オーダー作成、または割当なし/引当なし/不足分仮オーダー作成なしのいずれかに設定されており、供給コードが手配オーダー、製造オーダー、社内購買オーダー積換または社内購買オーダー直送の新しい受注オーダー明細が保存されるか、既存の明細が編集された場合、選択された割当/引当オプションで可能納期確認が自動的に開始されます。 在庫品目/製造 タブのその他の可能納期確認関連の設定も、可能納期確認が自動的に開始されるときの実行方法に影響します。販売見積明細に対して可能納期確認を自動的に実行することはできません。

可能納期確認が自動CTP実行なしに設定されている場合は、関連する顧客または販売見積明細を選択し、可能納期確認、可能納期確認実行の順にクリックして、手動で開始する必要があります。可能納期確認ダイアログのOKをクリックする前に、オプションセクションで適切な設定を行います:

- 割当/引当オプション:ドロップダウンで、可能納期確認に使用する適切な割当/引当オプションを選択します。オプションには以下があります:

- 割当あり/引当あり/不足分仮オーダ作成:供給コードが手配オーダーに設定され、受注オーダー明細で資材計画対象が有効になっている場合、または販売見積がリリースまたは更新ステータスで計画需要としてリリースが有効になっている場合 に使用できます。

- 割当あり/引当なし/不足分仮オーダー作成:供給コードが手配オーダーまたは製造オーダーに設定され、受注オーダー明細で資材計画対象が有効になっている場合、または販売見積がリリースまたは更新ステータスで計画需要としてリリースが有効になっている場合 に使用できます。また、供給コードが社内購買オーダ積換または社内購買オーダ直送に設定され、 供給サイトでの商品の供給オプションが手配オーダーまたは製造オーダーであり、 受注オーダー明細で資材計画対象が有効になっている場合、または販売見積がリリースまたは更新ステータスで計画需要としてリリースが有効になっている場合 にも使用できます。

- 割当なし/引当なし/不足分仮オーダ作成なし:供給コードが手配オーダー、製造オーダー、在庫オーダー、社内購買オーダ積換または社内購買オーダ直送のいずれかに設定されている場合に使用できます。

- 確定需要のみを含む:可能納期確認の引当手順中に、すべての需要ではなく確定需要のみを考慮したい場合は、確定需要のみを含むを有効にします。

- 確定供給のみを含む:可能納期確認の引当手順中に、すべての供給ではなく確定供給のみを考慮したい場合は、確定供給のみを含むを有効にします。

- 新規納入日を最適化: 要求された納入日を満たすことができなかった場合に、後のスケジュールされた供給日で計画されたときに仮オーダーに利用可能になるオープン供給を考慮して新規納入日を最適化する場合は、新規納入日を最適化を有効にします。

- バックグラウンドで実行:可能納期確認をオンラインではなくバックグラウンドジョブとして実行したい場合は、バックグラウンドで実行を有効にします。

- MRP を実行:在庫されている構造内の部品の割り当てを作成するために可能納期確認が実行されたときに、要求された部品に対して選択的 MRP(またはプロジェクト MRP)をバックグラウンドジョブとしてトリガーしたい場合は、MRP を実行を有効にします。これらの作成された割当は、確定していない供給と需要であり、確定需要のみを含むと確定供給のみを含むが無効になっている場合に同じ利用可能な在庫と未処理の供給が再び引当可にならないように、将来の可能納期確認で考慮されます。MRP を実行を有効にできるのは以下の場合のみです:

- 割当/引当オプションが割当あり/引当あり/不足分仮オーダ作成または割当あり/引当なし/不足分仮オーダ作成に設定されている場合。

- 供給コードが在庫オーダーで、発生元の販売見積/受注オーダー明細に対して計画需要としてリリース/資材計画対象が有効になっている場合。発生元が販売見積明細の場合、販売見積のステータスはリリースまたは更新である必要があります。

- 供給コードが社内購買オーダ積換または社内購買オーダ直送で、発生元の販売見積/受注オーダー明細に対して計画需要としてリリース/資材計画対象が有効になっており、供給サイトの販売商品に対する供給オプションが在庫オーダーである場合。発生元が販売見積明細の場合、販売見積のステータスはリリース済または更新である必要があります。

- CRP を実行:CRP を選択的 MRP(またはプロジェクトMRP)と統合して実行したい場合は、 CRP を実行を有効にします。CRP は、構造内で在庫が計画されている部品の機械および/または作業者の能力を予約し、将来の別の可能納期確認で同じ能力が使用されないようにします。CRP を実行は、MRP を実行が有効になっている場合にのみ有効にできます。

可能納期確認アルゴリズム

可能納期確認は、初期フェーズ、計画フェーズ、最終フェーズの三つの異なるフェーズで構成されます。初期フェーズで構築される仮オーダー構造を使用します。計画フェーズには四つの計画ステップが含まれますが、各可能納期確認ですべてのステップが実行されるわけではありません。最初の計画ステップは常に実行されます。これには引当手順が含まれており、発生元の受注オーダー/販売見積明細で要求された納入日を満たすことができるかどうかを評価します。要求された納入日を満たすことができる場合、他のすべての計画ステップはスキップされます。それ以外の場合は、新規納入日を最適化設定に応じて、二番目の計画ステップが実行され、その後、三番目または四番目の計画ステップが実行されます。二番目の計画ステップの目的は、実現可能な完了日を計算することです。新規納入日を最適化が無効になっている場合は、計算された実現可能な完了日に基づいて、三番目の計画ステップを使用して仮オーダー構造を再スケジュールします。新規納入日を最適化が有効になっている場合、四番目の計画ステップを使用して、実現可能な完了日よりも早くなる可能性がある最適化された完了日を計算し、この最適化された完了日に基づいて仮オーダー構造をスケジュールします。可能納期確認の計画フェーズが完了すると、最終フェーズで結果が保存されます。要求された納入日を満たすことができなかった場合、(新規納入日を最適化が無効の場合は)実現可能な完了日に基づいて、(新規納入日を最適化が無効の場合は)最適化された完了日に基づいて、発生元の明細に新しい納入日が設定されます。

下の図では、可能納期確認アルゴリズムの各フェーズが視覚化されています。

以下のセクションでは、可能納期確認で使用される仮オーダー構造の構築方法、四つの計画ステップのそれぞれで何が行われるか、および可能納期確認の結果がどのように保存されるかについて説明します。さらに、リリース時に手配オーダ作成フィールドが仮オーダーにどのように設定されるか、仮オーダーがどのように引当されるか、仮オーダーがどのように引当および割当されるか、仮オーダーがどのように計画されるか、仮オーダー工程がどのようにスケジュールされるかについての詳細情報が提供されます。

暫定命令構造の構築

使用可能な仮オーダー構造がまだ存在しない場合、可能納期確認は、発生元の受注オーダーまたは販売見積明細の仮オーダー構造の構築から始まります。最上位の仮オーダーヘッダの要求日は、発生元明細で要求された納入日を満たすために必要な予定納期に設定されます。構成されていない部品の場合、製造構造と工程が使用されます。構成された部品の場合、発生元の明細に指定されたコンフィギュレーション属性と、部品の構成された構造および工程が使用されます。使用される改訂は、現在の仮オーダーの供給日に対して有効な改訂です。

仮オーダー構造は、すべてのレベルとサイトのすべての部品で作成されます。ただし、構造内の仮オーダーのコンポーネントで約束計画済が約束なしに設定されている場合は例外が発生します。次に、その構成品目の仮オーダーが、コンポーネントと工程なしで作成されます。別のサイトから供給される構成品目がある場合、主要仕入先のサイトで別の仮オーダー構造が構築されます。供給サイトの仮オーダー構造は、需要サイトの仮オーダー構造の子になります。

例外:発生元の明細の供給コードが社内購買オーダー直送の場合、 最上位の仮オーダーヘッダの要求日の設定が異なります。最上位の仮オーダーヘッダは需要サイトで作成され、一つの仮オーダーが含まれます。この仮オーダーヘッダの要求日は、計画納期ではなく、発生元の明細の計画納入日に設定されます。このようにして、供給サイトの仮オーダーヘッダの要求日は、発生元の明細の供給サイトの期日と同じになります。

可能納期確認を実行する前に発生元の明細の仮オーダー構造(通常は構成済み部品)を作成し、別のサイトから構成品目が供給されていない場合、可能納期確認では新しい構造を作成する代わりに、変更を含むこの仮オーダー構造が使用されます。同じ明細に対して可能納期確認を繰り返し実行している場合、既存の仮オーダー構造は常に削除され、新しい仮オーダー構造に置き換えられます。つまり、可能納期確認を実行した後に既存の仮オーダー構造を変更し、可能納期確認を再実行すると、すべての変更が失われます。

可能納期確認の計画フェーズに進む前に、リリース時に手配オーダ作成フィールドは、接続された受注オーダーがリリースされたときに、仮オーダー部分に対して紐付供給オーダーが作成されるかどうかに応じて、構造内の各仮オーダーに対して設定されます。詳細については、仮オーダーのリリース時に手配オーダ作成設定フィールドを参照してください。

計画ステップ1:逆算計画

可能納期確認の最初の計画ステップでは、要求された納入日を満たすことができるかどうかを評価します。最上位の仮オーダーから始めて、仮オーダーは引当可され、要求された納入日を満たすために必要な予定納期から仮オーダー構造内で逆方向に計画されます。この日付は最上位の仮オーダーヘッダの要求日と同じです。

仮オーダー構造内の各仮オーダーについて、最上位の仮オーダーから始めて、各レベルで ID が最も低い仮オーダーから始めて、レベルごとに下方向に進み、次のステップを実行します。

- 供給予定日が設定されます。最上位の仮オーダーの場合は、最上位の仮オーダーヘッダの要求日に設定されます。子の仮オーダーの場合、親の開始予定日に設定されます。

- 引当可は、利用可能な在庫と、供給予定日までに利用可能な未処理の供給に対して行われます。正味数量 は供給残量に設定されます。数量が引当される場合、調整された数量は子の仮オーダーに下位に伝播されます。詳細については、仮オーダーの引当可を参照してください。選択した割当/引当オプションに応じて、引当と割当が行われます。詳細については、仮オーダーの引当と割当を参照してください。

- 開始予定日は、供給予定日からの逆算計画によって計算されます。詳細については、仮オーダーの計画を参照してください。

- 開始日は開始予定日と同じ日付に設定され、供給日は供給予定日と同じ日付に設定されます。

仮オーダー構造のすべてのリーフ ノードの開始日がサイトの製造カレンダーに従って今日の日付の後の最初の営業日より早くない場合、要求された納入日を満たすことができ、可能納期確認の計画部分が完了したことを意味します。それ以外の場合、可能納期確認は二番目の計画ステップに進み、その後に三番目または四番目の計画ステップが続きます。

計画ステップ2:前進計画

可能納期確認の二番目の計画ステップは、要求された納入日を満たすことができない場合に実行され、満たすことができる完了日を計算します。正味数量 > 0 の最下位レベルの仮オーダーから始めて、仮オーダーは、サイトの製造カレンダーに従って、今日の日付の後の最初の営業日から仮オーダー構造内で前向きに計画されます。

仮オーダー構造内の正味数量> 0の各仮オーダーについて、最下位レベルの仮オーダーから始めて、各レベルの最も古い仮オーダーから順にレベルごとに上方に進み、次の手順を実行します。

- 開始予定日が設定されます。正味数量 > 0 の最下位レベルの仮オーダーの場合、今日の日付の後の最初の営業日に設定されます。親の仮オーダーの場合、子の最新の供給予定日に設定されます。

- 供給予定日は、開始予定日から前進計画によって計算されます。詳細については、仮オーダーの計画を参照してください。

このステップの後の結果は、可能な完了日であり、それは最上位の仮オーダーの供給予定日と同じ日付です。この日付は最上位の仮オーダーヘッダの要求日よりも後になります。

計画ステップ3:逆算計画

三番目の計画ステップは、新規納入日を最適化が無効になっている場合、二番目の計画ステップの後に実行されます。二番目の計画ステップで計算された可能な完了日に基づいて、仮オーダー構造をスケジュールします。

仮オーダー構造内の各仮オーダーについて、最上位の仮オーダーから始めて、各レベルで ID が最も低い仮オーダーから始めて、レベルごとに下方向に進み、次のステップを実行します。

- 供給予定日が設定されます。最上位の仮オーダーについては、完了可能日が設定されます。子の仮オーダーの場合は、親の開始日に設定されます。

- 開始予定日は、供給予定日からの逆算計画によって計算されます。詳細については、仮オーダーの計画を参照してください。

計画ステップ4:反復的な逆方向計画

四番目の計画ステップは、新規納入日を最適化が無効になっている場合、二番目の計画ステップの後に実行されます。最適化された完了日を計算し、この最適化された完了日に基づいて仮オーダー構造をスケジュールします。最適化された完了日は、最上位の仮オーダーヘッダの要求日よりも後で、二番目の計画ステップで計算された可能な完了日以前または同日である必要があります。この日付間隔内のどの日付が最適化された完了日であるかを見つけるために、最初の計画ステップと同様に、仮オーダー構造の逆方向の計画と引当手順が、間隔内のさまざまな日付から、最適化された完了日が見つかるまで繰り返されます。そうすることで、最初の計画ステップで使用されるものよりも後の供給予定日で計画される仮オーダーに利用可能になる未処理の供給が考慮されます。仮オーダーのより大きな数量を引当可にでき、それにより仮オーダーの製造/購買にかかる時間が短縮される可能性があります。

最適化された完了日は、逆方向計画と引当手順の結果、構造内のすべての仮オーダーの開始予定日がサイトの製造カレンダーに従って、今日の日付の後の最初の営業日と同じかそれ以降になる最も早い反復日になります。最後に反復された日付が最適化された完了日と等しくない場合は、最適化された完了日から追加の反復が実行され、引当可がやり直され、最適化された完了日に基づいて仮オーダー構造が再スケジュールされます。選択した割当/引当オプションに応じて、四番目の計画ステップが終了する前に、引当と割当が行われます。詳細については、仮オーダーの引当と割当を参照してください。

次の反復日付は、日付間隔の半分分割方式を使用して設定されます。つまり、次の反復日は、間隔の開始日と終了日の間の日付に設定されます。最初の反復の前に、間隔の開始日は最上位の仮オーダーヘッダの要求日 と同じになり、間隔の終了日が完了可能日と同じになります。間隔の開始日と終了日の間に日付が存在しない場合は、最適化された完了日が見つかります。間隔の現在の終了日と同じになります。

各反復では、次の手順が実行されます。仮オーダー構造内の各仮オーダーについて、最上位の仮オーダーから始めて、各レベルで ID が最も低い仮オーダーから始めて、レベルごとに下方向に進み、次のステップを実行します。

- 供給予定日が設定されます。最上位の仮オーダーの場合、現在の反復日付に設定されます。子の仮オーダーの場合、親の開始予定日に設定されます。

- 引当可は、利用可能な在庫と、供給予定日までに利用可能な未処理の供給に対して行われます。正味数量 は供給残量に設定されます。数量が引当される場合、調整された数量は子の仮オーダーに下位に伝播されます。詳細については、仮オーダーの引当可を参照してください。

- 開始予定日は、供給予定日からの逆算計画によって計算されます。詳細については、仮オーダーの計画を参照してください。

現在の反復を終了する前に、間隔は半分に分割されます。仮オーダー構造のすべてのリーフノードの開始予定日 がサイトの製造カレンダーに従って今日の日付の後の最初の営業日より早くない場合、現在の反復日付を満たすことが可能であり、さらに早い日付を満たすことも可能である可能性があります。次に、間隔の終了日が現在の反復日付に更新されます。それ以外の場合、現在の反復日付を満たすことはできませんが、後の日付は満たすことができます。次に、間隔の開始日が現在の反復日付に更新されます。

結果の保存

計画フェーズが終了すると、可能納期確認の結果が可能納期確認結果として保存されます。仮オーダー構造内の仮オーダーに関する可能納期確認中に作成された情報は、データベースに保存されます。ただし、実際に作成された仮オーダーの一部またはすべてが削除されたり、部分的に破棄されたりする可能性があります。可能納期確認を実行するときに指定された割当/引当オプションが次のとおりである場合:

- 割当なし/引当なし/不足分仮オーダ作成なし:すべての仮オーダーは削除され、その割当と負荷は破棄されます。最上位の仮オーダーヘッダのみが保存されます。

- 割当あり/引当あり/不足分仮オーダ作成または割当あり/引当なし/不足分仮オーダ作成:受注オーダーがリリースされ、そのコンポーネントの仮オーダーが保存されたときに紐付供給注文が作成される部品の仮オーダーが保存されます。これは、リリース時に手配オーダ作成がはいに設定された仮オーダーとそれらのコンポーネントの仮オーダーが保存されることを意味します。その他の仮オーダーはすべて削除されます。受注オーダーがリリースされたときに紐付供給注文が作成されない部品の保存されたコンポーネントの仮オーダーは、リリース時に手配オーダ作成がいいえに設定され、一部は破棄されます。それらの仮オーダーの需要のみが維持されます。それらのコンポーネント、コンポーネント作業ガイドライン、工程、工程作業ガイドライン、およびツールは破棄されます。また、仮オーダーの供給と負荷も破棄されます。それらは引当を持ちません。リリース時に手配オーダ作成フィールドの設定方法の詳細については、仮オーダーのリリース時に手配オーダ作成設定フィールドを参照してください。

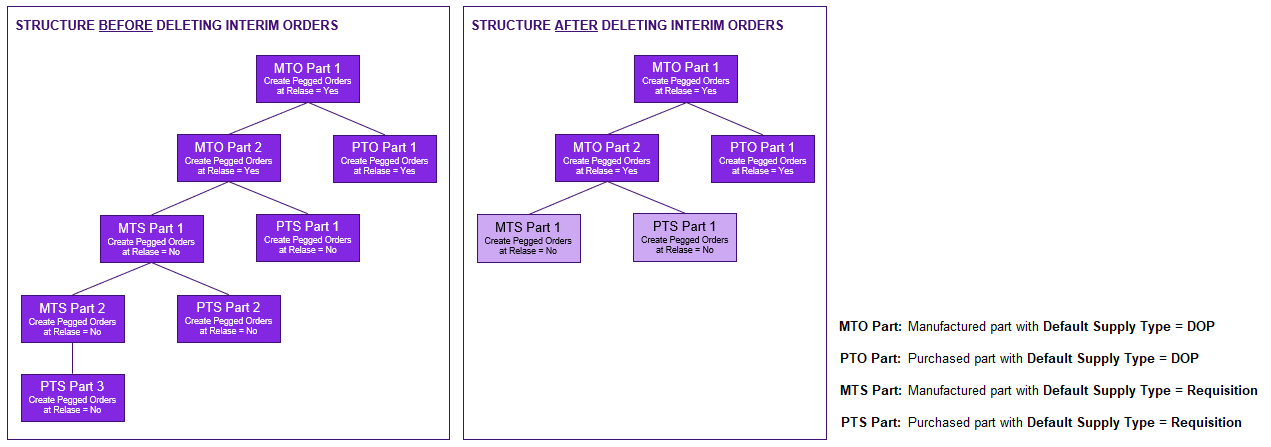

下の図は、発生元ラインの供給コードが手配オーダで、割当/引当オプションが割当あり/引当あり/不足分仮オーダ作成または割当あり/引当なし/不足分仮オーダ作成の場合に保存される構造内の仮オーダーの例を示しています。注文予定の部品を含むすべての仮オーダーと既定供給タイプが手配オーダに設定されているものは、リリース時に手配オーダ作成がはいに設定されています。これらの仮オーダーとそのコンポーネントの仮オーダーが保存されます保存された仮オーダーで、在庫が計画されており、手配オーダ 以外の既定供給タイプを持つものは、リリース時に手配オーダ作成 がいいえ に設定されています。これらの仮オーダーについては、仮オーダーの需要のみが保持されます。

保存された仮オーダーには、利用可能な資材の引当と割当が保持され、サイトで仮オーダー工程のスケジュールと負荷の作成が有効になっており、負荷が破棄されない場合、生成されたワークロードを通じて利用可能な能力も得られます。これにより、将来の可能納期確認で同じ在庫と未処理の供給から引当可が行われ、これらの仮オーダーですでに使用されているのと同じ能力を使用して工程がスケジュールされることが防止されます。削除された仮オーダーには、使用可能な資材または使用可能な能力の仮オーダー割当が保持されないため、将来の可能納期確認では、同じ在庫と未処理の供給から引当可が行われ、削除された仮オーダーですでに使用されているのと同じ能力を使用して工程がスケジュールされるというリスクがあります。ただし、現在の可能納期確認後にMRPとCRPを実行し、今後の可能納期確認で確定需要のみを含む を無効にすることで、そのような事態が発生しないようにします。

可能納期確認がMRP を実行を有効にして開始された場合、要求された部品に対して選択的MRP(またはプロジェクトMRP)を実行するバックグラウンドジョブがトリガーされ、在庫が計画されている構造内の部品の割当が作成されます。別のサイトから供給されるコンポーネント部品がある場合、供給サイトではこれらのコンポーネント部品に対しても選択的MRPが実行されます。要求された部品がマスタースケジュールされている場合、選択的MRP(またはプロジェクトMRP)が開始される前に、特定の部品に対してマスタースケジュールが実行されます。これは、MRPが実行される前に発生元ラインからの需要がマスタースケジュールの予測需要を消費し、二重需要の計算を回避するために行われます。

注釈:発生元ラインがプロジェクト アクティビティに接続されている場合、要求された部品に対して選択的 MRP ではなく選択的プロジェクト MRP が実行されます。 構造にプロジェクト計画されていない主要需要サイトのコンポーネント部品が含まれている場合、選択的プロジェクト MRPの後にこれらの部品の選択的MRPが続きます。別のサイトから供給されるコンポーネント部品がある場合、供給サイトでこれらのコンポーネント部品に対して選択的MRPが実行されます。

また、可能納期確認の開始時にCRP を実行が有効になっている場合、CRPは選択的MRP(またはプロジェクト MRP)と統合されて実行され、同じバックグラウンドジョブで在庫が計画されている構造内の部品の機械能力および/または作業者能力が予約されます。

発生元の受注オーダーまたは販売見積明細が更新されます。要求された納入日に対応できない場合は、仮オーダー構造の最上位の仮オーダーの供給予定日が、発生元明細の新しい払出予定日の設定に使用されます。新規納入日を最適化が無効になっている場合、この供給予定日は二番目の計画ステップで計算された完了可能日と同じになります。それ以外の場合、日付は四番目の計画ステップで計算された最適化された完了日と同じになります。明細内のその他の日付、例えば、予定納入日/時間は、この新しい払出予定日に基づいて前方に計算されます。仮オーダー構造内の最も早い開始予定日が発生元明細の参考リリース日として設定されます。これは、製造を開始するか、最初の部品を購買する必要がある日付です。

例外:発生元ラインの供給コードが社内購買オーダー直送の場合、最上位の仮オーダーの供給予定日から主要供給サイトと顧客の間で定義された外部配送リードタイムを差し引いた日付が、発生元明細の新しい払出予定日の設定に使用されます。このようにして、発生元ラインの供給サイトの納入期日は、供給サイトでの最上位の仮オーダー(二番目の仮オーダーヘッダに属する)の供給予定日と同じになります。

可能納期確認は、納入日が変更された場合、最終的にメッセージを表示します。それ以外の場合は、納入日が予定どおりに満たせるという通知のみが届きます。

暫定オーダーのリリース時に手配オーダ作成設定フィールド

仮オーダー構造の構築ステップを完了する前に、リリース時に手配オーダ作成フィールドは、構造内の各仮オーダーに対して設定されます。フィールドは、受注オーダーがリリースされたときに紐付供給注文が作成される部品の仮オーダーに対してはいに設定されます。紐付供給オーダーが作成されない部品の他の仮オーダーの場合、フィールドはいいえに設定されます。フィールドの設定方法は設定によって異なります。また、仮オーダーが仮オーダー構造の最上位ヘッダに属しているか、または下位レベルの別のヘッダに属しているかによっても影響があります。

- 最上位のヘッダに属する仮オーダーの場合、リリース時に手配オーダー作成は発生元の受注オーダーまたは販売見積明細の供給コードに応じて設定されます。供給コードが次の場合:

- 手配オーダ:

- 仮オーダーが最上位の仮オーダーである場合:リリース時に手配オーダ作成 ははい に設定されます。

- それ以外の場合、親の仮オーダーのリリース時に手配オーダ作成がはいに設定され、仮オーダーの部品の既定供給タイプが手配オーダに設定されているおよび/または構成可能な場合:リリース時に手配オーダ作成 ははい に設定されます。

- それ以外:リリース時に手配オーダ作成はいいえに設定されます。

- 製造オーダー:

- 仮オーダーが最上位の仮オーダーである場合: リリース時に手配オーダ作成は はいに設定されます。

- それ以外:リリース時に手配オーダ作成はいいえに設定されます。

- 在庫オータ:

- リリース時に手配オーダ作成はいいえに設定されます。

- 社内購買オーダ積換:

- リリース時に手配オーダ作成 ははい に設定されます。

- 社内購買オーダ直送:

- リリース時に手配オーダ作成 ははい に設定されます。

- 手配オーダ:

- 構造内の下位レベルの別のヘッダに属する仮オーダーの場合、リリース時に手配オーダ作成は特定のヘッダの最上位の仮オーダーの在庫品目に接続された販売商品のサプライチェーン供給に応じて設定されます。供給オプションが次の場合:

- 手配オーダ:

- 親の仮オーダーのリリース時に手配オーダ作成がはいに設定され、仮オーダーの部品の既定供給タイプが手配オーダに設定されているおよび/またはコンフィギュレーション可能な場合:リリース時に手配オーダ作成 ははい に設定されます。

- それ以外:リリース時に手配オーダ作成はいいえに設定されます。

- 製造オーダー:

- 親の仮オーダーのリリース時に手配オーダ作成がはいに設定され、仮オーダーが特定のヘッダの最上位の仮オーダーである場合:リリース時に手配オーダ作成 ははい に設定されます。

- それ以外:リリース時に手配オーダ作成はいいえに設定されます。

- 在庫オータ:

- リリース時に手配オーダ作成はいいえに設定されます。

- 手配オーダ、製造オーダー、在庫オーダのいずれでもない場合:

- リリース時に手配オーダ作成はいいえに設定されます。

- 手配オーダ:

暫定注文の引当可

可能納期確認の最初の計画ステップでは、仮オーダー構造内の引当される予定の各仮オーダーに対して引当可が行われ、確定計画が約束されたに設定されます。引当可は、可能納期確認の四番目の計画ステップでも実行されます。どの仮オーダーを引当するかは、さまざまな設定に基づいて決定されます。また、仮オーダーが仮オーダー構造の最上位ヘッダに属しているか、または下位レベルの別のヘッダに属しているかによっても影響があります。

- 最上位ヘッダに属する仮オーダーの場合、引当可は発生元の受注オーダー/販売見積明細の供給コードに依存します。供給コードが次の場合:

- 手配オーダ:特定のヘッダに属する、手配オーダ 以外の既定供給タイプの部品を含むすべての仮オーダーが引当可されます。ヘッダの最上位の仮オーダーが製番引当を引当可または自動引当に設定された部品の場合、既定供給タイプが手配オーダに設定されている部品の仮オーダーも、その部品の製番引当が引当可または自動引当に設定されていれば引当可されます。

例外:最上位の仮オーダーが手配オーダ以外の既定供給タイプの部品に対するものである場合、最上位の仮オーダーは、その部品の製番引当が引当可または自動引当に設定されている場合のみ引当可されます。

- 手配オーダ:特定のヘッダに属する、手配オーダ 以外の既定供給タイプの部品を含むすべての仮オーダーが引当可されます。ヘッダの最上位の仮オーダーが製番引当を引当可または自動引当に設定された部品の場合、既定供給タイプが手配オーダに設定されている部品の仮オーダーも、その部品の製番引当が引当可または自動引当に設定されていれば引当可されます。

- 製造オーダー:最上位の仮オーダーを除く、特定のヘッダに属するすべての仮オーダーが引当可されます。

- 在庫オータ:特定のヘッダに属するすべての仮オーダーが引当可されます。

- 社内購買オーダ積換:特定のヘッダに属する仮オーダーは引当可されません。

- 社内購買オーダ直送:特定のヘッダに属する仮オーダーは引当可されません。

- 構造内の下位レベルにある別のヘッダに属する仮オーダーの場合、引当可は、特定のヘッダの最上位の仮オーダーの在庫品目に接続された販売商品の供給オプションに依存します。供給オプションが次の場合:

- 手配オーダ:供給コードが手配オーダの場合を参照してください。

- 製造オーダー:供給コードが製造オーダーの場合を参照してください。

- 在庫オータ:供給コードが在庫オータの場合を参照してください。

- 手配オーダ、製造オーダー、在庫オーダのいずれでもない場合:特定のヘッダに属する仮オーダーは引当可されません。

注釈:確定計画 が約束されていない に設定されている仮オーダーは決して引当可されません。

仮オーダーの引当可は、利用可能な在庫と仮オーダーの供給日までに利用可能な未処理の供給に対して行われます。これは、製造品の累積リード タイム内および購買部品の予想リード タイム内で、予測数量がマイナスにならないように行われます。引当可は、仮オーダーの供給予定日(供給日の設定に使用)が計算された後、開始予定日(開始日の設定に使用)を計算する前に行われます。引当手順は、利用可能な数量を三つの異なる計算で分析することから始まります。

引当手順は、利用可能な数量を三つの異なる計算で分析することから始まります。

- 計算1:引当可能在庫

最初の計算では在庫の数量をまとめます。引当可能な在庫、つまり引当されていない部品、破損していない部品のみがまとめられます。場所の種類は製造ライン、払出作業部位、およびフロアストックのみが考慮されます。 - 計算2:引当可能オープンサプライ

二番目の計算では、現在の仮オーダーの供給日までに利用可能なオープン供給量を、仮オーダーの供給日までの期限の需要の合計を、仮オーダーの供給日までの期限の供給の合計から差し引くことで算出します。確定需要のみを含むおよび確定供給のみを含む設定は、計算に含める需要の種類と供給の種類にそれぞれ影響します。- 確定需要のみを含む:確定需要のみを含むが有効な場合、確定タイプの需要のみが計算に含まれます。それ以外の場合、設定は無効になり、すべてのタイプの需要が計算に含まれます。

- 確定供給のみを含む:確定供給のみを含むが有効な場合、確定タイプの供給のみが計算に含まれます。それ以外の場合、設定は無効になり、すべてのタイプの供給が計算に含まれます。

- 計算3:最低ATP

三番目の計算では、最低ATP(引当可能量)を計算します。供給日以降ですが、製造品目については累積リード タイム内、購買品については予想リード タイム内となります。このATP計算は、補正された標準累積ATPとして計算されます。これらの累積/予想リード タイムを超える供給と需要は、これらのリード タイムを超えるとアベイラビリティが無限であるとみなされるため、考慮されません。累積リード タイムの計算は製造カレンダーを使用して行われますが、予想リード タイムの計算はカレンダーを使用せずに行われます。確定需要のみを含むおよび確定供給のみを含む設定は、計算2で説明したのと同じように、計算に含める需要の種類と供給の種類に影響します。

注釈:発生元ラインがプロジェクト アクティビティに接続されている場合は、構造内の最上位の仮オーダーヘッダに属する仮オーダーをプロジェクト計画できます。最上位の仮オーダーは常にプロジェクト計画されており、他の仮オーダーについては発生元ラインの供給コードとリリース時に手配オーダ作成および標準計画品目設定によります。親の仮オーダーもプロジェクト計画されていない限り、仮オーダーをプロジェクト計画することはできません。供給コード が手配オーダの場合、プロジェクト計画された親仮オーダーを持つ仮オーダーは、リリース時に手配オーダ作成がはいに設定されている、および/または標準計画品目がいいえに設定されている場合にもプロジェクト計画されます。供給コードが手配オーダでない場合、プロジェクト計画された親仮オーダーを持つ仮オーダーは、標準計画品目がいいえに設定されている場合にもプロジェクト計画されます。プロジェクト計画仮オーダーは、発生元ラインが接続されているのと同じプロジェクト アクティビティに接続されている在庫および供給から供給されます。上記の三つの計算では、同じプロジェクト アクティビティに関連する在庫、供給、需要のみが考慮されます。プロジェクトの資材引当対象がプロジェクト内に設定されている場合、同じプロジェクトの他のアクティビティに関連する在庫も最初の計算で考慮されます。プロジェクト計画されていない仮オーダーの場合、三つの計算では、どのプロジェクト アクティビティにも関連しない在庫、供給、需要のみが考慮されます。最上位の仮オーダーヘッダ以外に属する仮オーダーは、プロジェクト計画されません。

- 正味数量 = 最小 {引当可能在庫 + 引当可能オープンサプライ、供給数量}

ただし、製造品目の累積リード タイム内および購買品の予想リード タイム内で、予測数量をマイナスにすることは許可されません。したがって、計算3で計算される最低のATPは非常に重要です。最低ATPがゼロまたはゼロ未満の場合、数量をまったく引当することはできません。それ以外の場合、最低ATPが引当可能在庫と引当可能オープンサプライの合計より少ない場合、最低ATPよりも大きな数量を引当することはできません。それ以外の場合は、引当可能在庫と引当可能オープンサプライの合計を引当することが可能になります。したがって、引当数量が最低ATPより大きい場合、引当数量は次の式に従って調整されます。

最低ATP ≤ 0の場合は、式を使用します。

- 引当数量 = 0

それ以外の場合、最低ATP<引当数量の場合は次の式を使用します:

- 引当数量 = 最低ATP

正味数量は、既存の在庫と引当可能オープンサプライから引当した後の仮オーダーに供給される残りの数量で、最終的に次の式に従って設定されます。

- 正味数量=供給数量- 引当数量

例:

仮オーダーの供給数量が10に相当する数量を引当し、その仮オーダー部品の予想/累積リード タイムが6日であると仮定します。下の図では、計算1の結果、引当可能在庫は4個になります。計算2では、供給日までの要約された供給から供給日までの要約された需要を差し引いた結果、供給日までの引当可能オープンサプライは8に等しくなります。これは、供給日の入庫残高が12であることを意味します。これは計算3で使用され、供給日以降かつ累積/予想リード タイム内の最低ATPを、期間内の各日のATPを計算した後に見つけると、結果は-10となります。

予測数量をマイナスにすることを考慮せずに正味数量を計算する最初の式を使用すると、結果は10になります。式を参照してください:

- 引当数量 = 最小 {引当可能在庫 + 引当可能オープンサプライ、供給数量} = 最小 {4 + 8、10} = 10

ただし、予測数量がマイナスにならないように、引当数量を調整する必要があります。最低ATPがゼロ未満であるため、引当数量はゼロに調整されます。式を参照してください:

- 引当数量 = 0

これは、正味数量が10になることを意味します。式を参照してください:

- 正味数量=供給数量- 引当数量 = 10 – 0 = 0

暫定注文の予約と割り当て

引当手順の後、可能納期確認の最初の計画ステップで、仮オーダー構造内の約束の計画が約束されたに設定されている各仮オーダーに対して引当と割当が行われます。引当と割当も、四番目の計画ステップが終了する前に行われます。

引当と割当は、使用される割当/引当オプション の原則に応じて行われます。

- 割当あり/引当あり/不足分仮オーダ作成:

- 受注オーダーがリリースされたときに紐付供給注文が作成される部品の仮オーダーに引当された引当可能在庫は、 仮オーダーに引当されます。これらの仮オーダーはリリース時に手配オーダ作成がはいに設定されています。

注釈:引当は、発生元ラインの供給コードが手配オーダの場合にのみ仮オーダーに対して行うことができます。最上位の仮オーダーヘッダ以外の仮オーダーヘッダに属する仮オーダーの引当は、その特定のヘッダの最上位の仮オーダーの在庫品目に接続された販売のサプライチェーン供給が手配オーダの場合にのみ可能です。

- 受注オーダーがリリースされたときに紐付供給注文が作成される部品の仮オーダーに引当された引当可能在庫は、 仮オーダーに引当されます。これらの仮オーダーはリリース時に手配オーダ作成がはいに設定されています。

- 引当可能在庫と引当可能オープンサプライの割当は、供給/需要ビューで仮オーダーの供給数量に対する仮オーダー需要を作成することによって行われます。引当可能在庫と引当可能オープンサプライが十分でない場合は、仮オーダーの正味数量に対する仮オーダー供給が作成されます。正味数量は、既存の在庫と引当可能オープンサプライから引当した後に供給される残りの数量です。作成された仮オーダーの需要と供給により、今回および今後の可能納期確認で、他の仮オーダーが、部品の予想リード タイムまたは累積リード タイム内に同じ引当可能在庫と引当可能オープンサプライから引当されるように制限されます。

- 割当あり/引当なし/不足分仮オーダー作成:

- 在庫のある部品は仮オーダー用に引当されていません。

- 引当可能在庫と引当可能オープンサプライの割当は、割当あり/引当あり/不足分仮オーダ作成で説明したのと同じ方法で行われます。

- 割当なし/引当なし/不足分仮オーダ作成なし:

- 在庫のある部品は仮オーダー用に引当されていません。

- 引当可能在庫と引当可能オープンサプライの割当は、割当あり/引当あり/不足分仮オーダ作成で説明したのと同じ方法で行われます。ただし、この割当は、この特定の可能納期確認内でのみ一時的なものとなります。作成された仮オーダーの供給と需要は、結果が保存される可能納期確認の最後のフェーズで破棄されます。つまり、仮オーダーの需要と供給は、この可能納期確認内の他の仮オーダーが、部品の予想リード タイムまたは累積リード タイム内に同じ引当可能在庫と引当可能オープンサプライから引当することのみを制限します。将来の可能納期確認における仮オーダーは、同じ在庫と引当可能オープンサプライから引当することができます。

注釈:発生元ラインがプロジェクト アクティビティに接続されている場合は、構造内の最上位の仮オーダーヘッダに属する仮オーダーをプロジェクト計画できます。最上位の仮オーダーは常にプロジェクト計画されており、他の仮オーダーについては発生元ラインの供給コードとリリース時に手配オーダ作成 設定および部品表で定義された標準計画品目 設定によります。親の仮オーダーもプロジェクト計画されていない限り、仮オーダーをプロジェクト計画することはできません。供給コード が手配オーダの場合、プロジェクト計画された親仮オーダーを持つ仮オーダーは、リリース時に手配オーダ作成がはいに設定されている、および/または標準計画品目がいいえに設定されている場合にもプロジェクト計画されます。供給コードが手配オーダでない場合、プロジェクト計画された親仮オーダーを持つ仮オーダーは、標準計画品目がいいえに設定されている場合にもプロジェクト計画されます。プロジェクト計画仮オーダーは、発生元ラインが接続されているのと同じプロジェクト アクティビティに接続されている在庫および供給から供給されます。プロジェクト計画仮オーダーの場合、引当は発生元ラインが接続されているのと同じプロジェクト アクティビティに接続されている在庫からのみ実行されます。さらに、引当可能在庫と引当可能オープンサプライを割当するために作成される仮オーダーの需要と供給は、同じプロジェクト アクティビティに接続されます。プロジェクトの資材引当対象がプロジェクト内に設定されている場合、同じプロジェクトの他のアクティビティに関連する在庫も引当できます。プロジェクト計画されていない仮オーダーの場合、引当はどのプロジェクト アクティビティにも関連付けられていない在庫からのみ行われ、作成された仮オーダーの需要と供給はどのプロジェクト アクティビティにも関連付けられません。最上位の仮オーダーヘッダ以外に属する仮オーダーは、プロジェクト計画されません。

暫定命令の計画

計画フェーズでは、仮オーダー構造内の仮オーダーが計画されます。最初、三番目、および四番目の計画ステップは逆方向計画を使用して実行され、二番目の計画ステップでは前進計画が使用されます。仮オーダーを逆方向計画する場合、供給予定日は既知で、開始予定日が計算されます。仮オーダーを前進計画する際には、開始予定日は既知で、供給予定日が計算されます。逆方向計画での開始予定日と前進計画での供給予定日は、仮オーダー部品が外部で購買されるか、内部で購買されて供給サイトから需要サイトに配送されるか、内部で購買されて供給サイトから直接顧客に配送されるか、または製造されるかによって、異なる方法で計算されます。部品が製造される際にはサイトの設定仮オーダー工程のスケジュールと負荷の作成と作業センターと作業者クラスの設定有限山積が重要です。

仮オーダーの在庫品目が次の場合:

- 外部から購買品:

- 在庫品目に定義された購買リードタイムが使用されます。

- 製造カレンダーも配送カレンダも考慮されません(つまり、アクティビティは週末に発生する可能性があります)。ただし、計算された日付がサイトの配送カレンダに従って非営業日になる場合は、最も近い営業日に調整されます。 - 社内で購買品、供給サイトから需要サイトへ配送されます。

- サイトからサイトまでのパラメータに与えられた合計リード タイム(払出リードタイム、配送リードタイム、配送リードタイムおよび内部輸送リード タイム)が供給サイトと需要サイトの間で定義され、購買品の仕入先で定義された検査リードタイムが使用されます。

- 計算された日付がサイトの配送カレンダに従って非営業日になる場合は、最も近い営業日に調整されます。 - 社内で購買品、供給サイトから直接顧客に配送されます。

- サイトから顧客パラメータまでの合計リード タイム(払出リードタイムおよび配送リードタイム)が、供給サイトと要求部品を注文する顧客の間で定義された方法が使用されます。 - 製造品、仮オーダー工程のスケジュールと負荷の作成が無効になっています:

- 固定リード タイムと可変リード タイムは、まず仮オーダーの工程に対して計算され、その後、仮オーダーの正味数量と計画廃棄量とともに使用されます。

- サイトの製造カレンダーが考慮されます(つまり、アクティビティは平日にのみ実行されます)。 - 製造品、仮オーダー工程のスケジュールと負荷の作成が有効になっています:

- 各仮オーダー工程は、製造オーダー工程のスケジュールと同様にスケジュールされます。作業センターおよび/または工程の作業者クラスが有限山積を有効にすると、既存の負荷を差し引いた後、各日の残りの能力に応じて工程がスケジュールされます。詳細については仮オーダー工程のスケジュール設定を参照してください。

- サイトの製造カレンダーと作業センターのカレンダーが考慮されます(つまり、アクティビティは平日にのみ実行されます)。

暫定注文処理のスケジュール設定

可能納期確認の四つの計画ステップすべてにおいて、仮オーダー工程のスケジュールと負荷の作成がサイトで有効になっている場合、仮オーダー工程がスケジュールされます。工程がスケジュールされると同時に、作業センターおよび/または労働負荷が作成されます。スケジュールは、製造オーダー工程のスケジュール方法と同様に機能しますが、有限のスケジュールを作成するために、各日の残りの作業センターや労働能力も考慮できます。有限スケジュールと無限スケジュールのどちらを実行するかは、作業センター、段取り作業者クラス、および工程の実行作業者クラスの有限山積設定によります。有限山積が有効な場合、既存の負荷を差し引いた後、各日の残りの能力に応じて工程がスケジュールされます。個々の日に新たな過負荷は発生せず、仮オーダーのスケジュール期間中の合計負荷は、同じ期間中の合計利用可能能力を超えることはありません。

例 1:無限作業者クラスを持つ有限作業センターでの逆方向計画

この例では、仮オーダーの工程が有限山積が有効な作業センターで逆方向計画されます。段取りと実行の両方で同じである工程の作業者クラスは、有限山積が無効です。この工程には、機械のセットアップ時間が 2 時間、作業者のセットアップ時間が 4 時間、機械の実行時間が 20 時間、作業者の実行時間が 40 時間かかります。作業センターの利用可能なキャパシティは 一 日あたり 8 時間、労働クラスの利用可能なキャパシティは一日あたり 16 時間です。

以下のチャートは、7 日目の午後 5 時の 予定完了日時から逆スケジューリング中に作業センターの負荷がどのように作成され、スケジュールされるかを視覚化したものです。有限山積が作業センターに対してのみ有効になっているため、既存の負荷を差し引いた後、各日の残りの作業センター容量に従ってスケジュールが実行されます。残りの労働クラスの能力は考慮されません。作業センター負荷グラフの仮想負荷は、仮オーダー工程のスケジュール期間中に合計負荷が合計使用可能容量よりも大きくなるのを避けるために、5 日目にすでに存在する過負荷が、より早い作業日に仮想的に配分される方法を示しています。フォワード スケジューリングが実行されていた場合、5 日目の既存の過負荷は、前の営業日ではなく後の営業日に仮想的に配分されていたことになります。逆スケジューリングの結果は、開始予定日工程の開始時刻は 2 日目の午後 4 時に設定されます。先行する仮オーダー工程は、 予定完了日時が 2 日目の午後 4 時、またはそれ以前に設定されます。

逆方向のスケジュール設定中に、労働クラスに対して負荷も作成され、スケジュールされます。有限山積が労働クラスに対して無効になっているため、労働負荷は、各日の残りの労働能力を考慮せずに、機械負荷がスケジュールされた時点に従ってスケジュールされます。労働負荷がどのように作成され、スケジュールされるかは、以下のグラフに視覚化されています。

例2:有限山積の労働クラスを持つ有限山積の作業センターでの逆方向スケジューリング

この例では、仮オーダーの工程が作業センターで逆方向にスケジュールされます。有限山積は前の例と似ていますが、今回はセットアップと実行の両方で同じ工程の労働クラスも有限山積が有効になりました。この工程には、機械のセットアップ時間が 2 時間、作業者のセットアップ時間が 4 時間、機械の実行時間が 20 時間、作業者の実行時間が 40 時間かかります。作業センターの利用可能なキャパシティは 一 日あたり 8 時間、労働クラスの利用可能なキャパシティは一日あたり 16 時間です。

以下のチャートは、工程の逆スケジュールにおいて、作業センターと労働負荷がどのように作成され、スケジュールされるかを視覚化したもので、予定実完了日時は7日目の午後5時です。有限山積が作業センターに対してのみ有効になっているため、既存の負荷を差し引いた後、各日の残りの作業センター容量に従ってスケジュールが実行されます。作業センターのキャパシティが残っている各日については、既存の負荷を差し引いた後のその日の残りの労働クラス キャパシティも考慮する必要があります。作業センター負荷グラフと労働クラス負荷グラフを比較することで、残りの作業センターまたは労働クラスが各日の制限係数であったかどうかを確認できます。たとえば、7 日目に残りの作業センターのキャパシティは 4 でしたが、残りの労働クラスのキャパシティが 4 時間しかないため、その日にスケジュールできる機械時間は 2 時間のみでした。逆スケジューリングの結果、工程の開始予定日は、前の例よりも 1 日早い、一日目の午後 3 時に設定されます。先行する仮オーダー工程は、予定完了日時が 1 日目の午後 3 時、またはそれ以前に設定されます。

詳細プランニングボード(APB)を使用したスケジュール

可能納期確認の計算が完了し、割当/引当オプションで中間構造を保存した方法を使用すると、IFS/Advanced Planning Board (APB) を使用して仮オーダー工程をスケジュールできます。これにより、有限山積の機械、労働力、ツールのキャパシティ、および資材の制約を考慮した、より高度なスケジュールが可能になります。APBスケジュールが保存されると、影響を受ける仮オーダーの開始予定日と供給予定日が更新され、発生元明細の払出予定日も更新されます。

可能納期確認の結果を表示する

可能納期確認の結果は、可能納期確認アルゴリズムの結果保存フェーズ中に保存された仮オーダー情報が表示される可能納期確認結果ページで分析できます。詳細についてはアクティビティ可能納期確認結果の分析をご覧ください。

可能納期確認が割当/引当オプションを割当あり/引当あり/不足分仮オーダ作成または割当あり/引当なし/不足分仮オーダ作成に設定して実行され、仮オーダーがスケジュールされている(APBを使用するか、仮オーダー工程のスケジュールと負荷の作成がサイトで有効になっている場合)、推定ワークロードが保存されます。この負荷は確定計画または確定計画仮オーダーとして表示され、視覚的な能力要件計画ページでを使用して分析できます。

作業センターまたは労働クラスに対して有限山積が有効になっている場合、仮オーダー工程からの負荷は、各日の残りのキャパシティに応じて、複数日にわたって複数のセグメントに分散される可能性があることに注意してください。

可能納期確認の詳細を編集する

受注オーダーがリリースされる前、または販売見積明細が失われるか受注オーダーに変換される前に、日付に影響するフィールドのいずれかを変更すると、システムは 参考リリース日フィールドをクリアし、 可能納期確認インジケータを削除し、中間構造を削除します。また、可能納期確認中に作成された可能性のある引当、割当、負荷も削除されます。自動可能納期確認が有効になっている場合、システムは新しい可能納期確認を自動的に開始します。供給コードや販売数量を変更した場合も同様のことが起こります。

可能納期確認済みの販売見積明細から受注オーダーを作成

可能納期確認済みの販売見積明細から受注オーダーを作成すると、可能納期確認の結果が新しい受注オーダー明細に転送されます。受注オーダーがリリースステータスで作成された場合、システムは可能納期確認済みの受注オーダをリリースで説明されているように動作します。

可能納期確認済みの受注オーダーをリリース

参考リリース日が過去の場合、受注オーダーをリリースすることはできません。オーダーは計画中ステータスのままになります。代わりに、新しい可能納期確認を実行する必要があります。

可能納期確認済みの受注オーダーがリリースされ、可能納期確認が割当/引当オプションを割当なし/引当なし/不足分仮オーダ作成なしに設定して実行された場合、システムは可能納期確認が実行されなかった場合と同様に動作します。

可能納期確認が割当/引当オプションを割当あり/引当あり/不足分仮オーダ作成または割当あり/引当なし/不足分仮オーダ作成に設定して実行され、受注オーダーがリリースされると、仮オーダー構造は削除されます。供給コードは以下のように動作に影響を与えます。

- 手配オーダ:まず、仮オーダー構造に従って手配オーダ構造が作成されます。手配オーダの日付は仮オーダーの日付に従って設定されます。これは、手配オーダが既定供給タイプを手配オーダに設定された部品、およびBOM内のそれらの下位レベルに対して作成されることを意味します。既定供給タイプが手配オーダに設定され、確定計画が約束されていないに設定されている部品については、このような部品には仮オーダー構造が存在しないため、手配オーダ構造と日付は標準ロジックに従って作成されます。その後、引当は仮オーダーから手配オーダに転送されます。最上位レベルに引当が存在する場合、これらは受注オーダー明細に直接配信されます。次に、手配オーダは在庫とオープン供給オーダーの両方から引当になります。ただし、確定計画が確定計画に設定されている部品については、システムは仮オーダーで引当になった数量を超えて引当にすることはありません。最後に、手配オーダがリリースされ、製造品目の残りの供給数量に対する製造オーダーと、購買品の購買オーダーが作成されます。購買要求ステップはバイパスされることに注意してください。社内購入部品の購買オーダー明細が作成されると、供給サイトでの社内顧客オーダー明細と、購買オーダー明細と受注オーダー明細をリンクする社内間オーダーも作成されます。社内購買オーダーと社内顧客オーダーの両方が自動的にリリースされます。社内受注オーダー明細の供給コードは、販売商品の供給オプションに従って設定されます。供給コードが手配オーダの社内受注オーダー明細が自動的に作成されリリースされると、仮オーダー構造に従って手配オーダ構造が作成され、需要サイトの手配オーダ構造と同様に供給サイトで引当可になり、リリースされます。また、引当は仮オーダーから手配オーダに転送されます。

- 製造オーダー:可能納期確認が実行されなかった場合と同様の方法で、最上位部品に対して紐付の製造オーダーが作成されます。コンポーネントはMRPなどの他のメカニズムによって計画されることが予想されるため、紐付オーダーは作成されません。

- 社内購買オーダ積換/社内購買オーダ直送:可能納期確認が実行されなかった場合と同様の方法で、需要サイトの最上位部品に対して紐付の社内購買オーダー明細が作成されます。システムがプライマリ供給サイトで社内受注オーダー明細を作成すると、このサイトの販売商品にリンクされている在庫品目に自動可能納期確認が設定されている場合は、その明細に対して可能納期確認が自動的に実行されます。これが推奨される理由は、そうしないと、需要サイトでの受注オーダーがリリースされたときに割当と負荷が失われるためです。

制限事項

- 供給コードが在庫オータの発生元明細の場合、割当なし/引当なし/不足分仮オーダ作成なしのみを割当/引当オプションとして選択できます。つまり、割当が作成されず、負荷が保存されないため、別の可能納期確認で同じ資材から引当可になり、同じ使用可能なキャパシティを使用してスケジュールすることができます。

- 可能納期確認を実行するには、BOM内の部品に段階的に部品リビジョンが導入され、製造品目に可能納期確認アルゴリズムが使用する時間間隔内の特定の日付で構築可能な構造とルーティングが設定されている必要があります。場合によっては、これらの日付が今日の日付よりも早くなる可能性があることに注意してください。部品はシリアル有効にできません。

- 仮オーダー構造を構築するときに使用されるのと同じ構造とルーティングの改訂は、構造とルーティングの改訂が有効でない場合に仮オーダーが他の日付に移動される可能性がある場合でも、可能納期確認の計画フェーズでも使用されます。

- 供給コードが社内購買オーダ直送に設定された状態で可能納期確認を実行すると、構造の最上位の仮オーダーであり、需要サイトで作成されるものは、社内で購買され、供給サイトから直接顧客に納入されます。この仮オーダーが計画されるとき、供給サイトと要求された部品を注文する顧客の間で定義されている可能性のある納入ルートは考慮されません。つまり、可能納期確認では、定義されたルートに従って、最上位の仮オーダーを納入日ではない日に出荷するように計画できます。

- MRP(またはプロジェクトアクティビティ)では、計画方法B、C、Nの部品の割当を作成することはできません。これらはMRPでは処理されないためです。現在の可能納期確認で削除された部品を含む仮オーダーの場合、これは、現在の可能納期確認の完了後にMRPを実行しても、削除された仮オーダーですでに使用されているのと同じ在庫と引当可能オープンサプライから将来の可能納期確認が引当可になるのを防ぐことができないことを意味します。また、MRPと統合されたCRPを実行して、削除された仮オーダーですでに使用されているのと同じキャパシティを将来の可能納期確認で使用することを防ぐこともできません。

- 発生元明細の可能納期確認を実行する際、確定需要のみを含むが無効になっている場合は、可能納期確認を実行する前にMRPを実行しないことをお勧めします。もしそうなら、MRPは発生元明細の需要に応じてMRP計画需要タイプの非確定需要を生み出している可能性があります。これらの需要は、製品構造内のMRP計画部品に使用可能な在庫と引当可能オープンサプライを割当し、そうでなければ引当可になる可能性のあった使用可能な在庫と引当可能オープンサプライを可能納期確認で引当にすることを防ぐことができます。

- 発生元明細の可能納期確認を実行する際、確定需要のみを含むを無効にすると、特定納品計画予測需要から発生するMRP計画需要を含むすべてのMRP計画需要が引当可になる際に考慮されます。特定納品計画予測需要から発生するMRP計画需要は、特定納品計画とMRPが実行されると、発生元明細からの需要によって消費される可能性があります。特定納品計画とMRPの前に発生元明細の可能納期確認を実行すると、これらの需要が依然として残り、可能納期確認によって、本来であれば引当可になる可能性があった使用可能な在庫と引当可能オープンサプライを引当可にできなくなる可能性があります。どのMRP計画需要が特定納品計画予測需要から発生したかを区別する方法がないため、可能納期確認の引当可処理中にそれらを除外することはできません。

- 要求された納入日を満たすことができない場合に計算される新しい納入日は、新規納入日を最適化が有効になっている場合でも、必ずしも履行可能な最も早い納入日とは限りません。後で計画される仮オーダーに利用可能になる引当可能オープンサプライを考慮することによってのみ最適化されます。これは供給予定日が後の日付で計画される場合です。構造内の複数の仮オーダーに同じ部品が存在する場合、各仮オーダーの引当可になる最適数量を計算したり、作業センターと労働クラスのキャパシティが有限山積である場合に仮オーダー工程をスケジュールする最適な順序を計算したりすることによって、納入日を最適化することはできません。

- 保存された仮オーダー構造と供給コードが手配オーダに設定された可能納期確認済みの受注オーダー明細をリリースする場合、手配オーダの日付は仮オーダーから継承されます。手配オーダの数量が仮オーダーより少ない場合、手配オーダ数量が大きいことを考慮して、手配オーダ開始日が必要な日よりも遅くなる可能性があります。したがって、手配オーダの供給は、製造オーダーの資材需要を満たすには遅すぎる計画になる可能性があります。

- プロジェクト定義/サイトタブのプロジェクトアクティビティ/プロジェクトMSで標準在庫品目を使用する設定は可能納期確認アルゴリズムに影響を与えません。