制約型スケジュール

導入

IFS/制約ベースのスケジューリングは、特定の資源(機械、労働者、ツールなど)で作業を行う一連のジョブをいつ完了するかという問題を解決します。これにより、いくつかの目的を達成しようとします。スケジューリングの問題は、次の3つの要素に関わります:どの作業センター、労働者、またはツール資源が何をいつ行うべきかを詳細に決定することです。つまり、資源をタスクに最適に割り当て、タスクを処理する最適な順序を見つけ、処理を行う最適な時間を特定する必要があります。スケジューリングにはさまざまな種類があります。予測スケジューリングは、与えられたオーダーのセットから最適なスケジュールを作成します。要求ベーススケジューリングは、スケジュールの変更に応じて適切に対応し、利用可能な状態に戻します。インタラクティブスケジューリングは、スケジュールを直接操作できるようにします。

スケジューリングは、生産計画をもとに、実施すべき作業の詳細なスケジュールを作成します。計画が、組織が目標を達成するために実行可能なシナリオの作成に関するものであれば、スケジューリングはそのシナリオを最良の方法で実行するための管理に関するものです。スケジューリングは基本的に計画に基づいていますが、DOPを使用する場合は例外です。この場合、スケジューリングとDOP 計画は連携して機能します。

スケジュールを実行する製造システムには、目標を達成するための能力を制約する条件があります。これらの制約は、必要な資材や資源(機械、従業員、ツール)の限界です。資材や資源の可用性、特定の作業に割り当て可能な資源の可用性、そして作業間の優先関係などは、制約として考慮すべき要素です。これらはスケジュールを構築する際に必ず考慮する必要があります。スケジュールに対する目標はしばしば対立し、必ずしも定量化が容易ではありません。これは、スケジュールを作成する際に異なる目標間のトレードオフを見つける必要があり、一部の目標は大まかな推定を用いて定量化する必要があることを示唆しています。スケジューリングドメイン内には、スケジュール内のすべてのオーダーの平均遅延を最小化することや、総保管原価を最小化することなど、グローバルな目標があります。特定の時間枠内での機械の段取を最小限に抑えたり、ワークセンタのスループットを最大化するなどのローカル目標もあります。IFS/制約ベースのスケジューリングは、これらの目的を満たすための代替手段を提供します。

注記:IFS Cloud は、製造オーダーの無限スケジューリングを容易にします。これは、製造オーダー用の無限スケジューラーを使用して実行できます。詳細については、「製造オーダ無限スケジューリング(Shop Order Infinite Scheduling )」に関するトピックの説明をご覧ください。有限制約ベースのスケジューリングは、IFS アプリケーションの計画担当者別スケジューラを使用して実行されます。

計画担当者別スケジューラ

制約ベースのスケジューリング(CBS) は、 IFS Cloudの計画担当者別スケジューラ(APB)を使用して実行できます。

計画担当者別スケジューラ(APB)は、APBの使用が有効化されたサイトで作業オーダーの有限スケジュールを行うことを可能にします(以下、APB有効サイトと呼びます)。APBは、特定の時点でAPBにロードされている作業オーダーと資源に課された制約のみを考慮し、サイトで利用可能なすべての作業オーダーや資源は考慮するわけではありません。また、製造オーダー工程に使用されるワークセンタが有限スケジュール能力を持っているかどうかにも依存します。

APB を使用すると、複数のユーザーが同じまたは重複する作業のサブセットを同時にスケジュールことが可能になります。スケジューリングプロセスは、作業、資材、ワークセンター、ツール、カレンダーなどの視覚的表現によって支援されています。この強力なグラフィカル インターフェイスを使用すると、スケジュールをインタラクティブに操作できます。ドラッグ アンド ドロップを使用して作業と資源をタイムラインに沿って移動し、要件に合わせてスケジュールことができます。変更内容はデータベースに保存され、変更された製造オーダはそれに応じて更新されます。

APBが 特定のサイトで製造オーダをスケジューリングするためには、製造オーダ無限スケジューラーも同じサイトでアクティブになることに注意してください。したがって、同じ製造オーダのサブセットは、APB だけでなく無限スケジューラーによってもスケジュールされる可能性があります。ただし、無限スケジューラーまたは APB を使用して最後に保存されたスケジュールのみが有効になります。

最新のスケジュールが APB を使用して確立された場合、製造オーダ工程ラインの CBS スケジュール済フィールドの値はスケジュール済になります。最新のスケジュールが製造オーダー無限負荷スケジューラーを使用して確立された場合、CBS スケジュール済フィールドの値は無限負荷スケジュール済になります。作業が保留されているか、APB によってスケジュール解除されている場合、その作業の CBS スケジュール済フィールドの値は未スケジュールになります。たとえば、製造オーダを作成すると、まず無限スケジューラーによってスケジュールされます。このオーダーは、その後 APB を通じて再スケジュールされる可能性があります。その結果、無限スケジューラーによって作成されたスケジュールが置き換えられます。逆の場合も、APB を使用して保存された製造オーダスケジュールが、製造オーダ無限スケジューラーを使用して再スケジュールされたときに置き換えられることがあります。たとえば、サイトカレンダを変更すると、無限スケジューラーが自動的に実行されます。機械工程のキャンセルや製造オーダの分割も、製造オーダ無限スケジューラーによってオーダーが再スケジュールされる例です。

また、APB に表示されるデータは、データベース内のデータと常に同期されているわけではないことにも注意してください。特定の時点でデータベースから最新のデータを表示するには、APB にデータを再ロードする必要があります。

前述のように、APB サイトの製造オーダは、製造オーダ無限スケジューラーを使用してスケジュールすることもできます。名前が示す通り、サイト内の製造オーダー工程に対して無限スケジューリングを実行します。詳細については、「製造オーダ無限スケジューリング(Shop Order Infinite Scheduling )」に関するトピックの説明をご覧ください。

計画とスケジュール

スケジュールは生産計画に基づいています。スケジュールでは部品の作業をいつ完了するかが記述され、計画ではどの部品をいつ製造するかが記述されます。計画とスケジューリングには大きな違いが 1 つあります。計画は確率に基づきますが、スケジューリングは決定論的です。スケジューリングには、平均的な可用性や作業量という概念は存在しません。例えば、スケジューリングにおける資源の可用性は、作業時間カレンダーに基づいており、メンテナンスやその他の要因による特定の中断が発生することがあります。一方、プランニングにおいては、CRPはこれらの中断に対応するために予想される平均的な利用率に基づいています。理由は明らかです。近い将来、さまざまなタスクの開始時間と終了時間を非常に詳細かつ正確なレベルで決定する必要があるため、可用性の平均値はあまり役に立ちません。

スケジューリングの際には、次のルールも考慮する必要があります。

ワークセンタ使用率 :稼働率は、(ワークセンタカレンダでのその日の合計作業時間に対する)1 日あたりの有効作業時間の割合です。既定値は 100 です。たとえば、8 時間勤務カレンダ(午前 8 時から午後 4 時まで) を使用するワークセンタの使用率が 50 と定義されている場合、有効な作業時間は午前 8 時から正午までになります。製造オーダスケジューラーは、スケジューリングの方向が前方の場合、午前8時から午前10時までの2時間の作業をスケジュールします。一方、スケジューリングの方向が後方の場合は、午前10時から正午12時までの作業をスケジュールします。作業が計画担当者別スケジューラによってスケジュールされている場合、使用比率はスケジュールに影響しません。

工程効率:工程効率は実行時間のみに影響し、段取時間には影響しません。工程効率を 100% (既定値) 未満に設定すると、機械と作業者の残りの実行時間が長くなります。これにより、残りの製造時間の値が増加し、作業の予定開始日や停止日が影響を受ける可能性があります。工程効率を変更すると、その変更は作業の標準原価にも影響します。しばらくの間慣らし作業期間がある場合、特定の作業に対して工程効率の変更を行うことができます。これは、一時的に作業のパフォーマンスに影響します。

作業センター資源効率 :資源効率は、稼働時間と段取時間の両方に影響を与えます。資源効率が100%未満(デフォルト値)の場合、作業はより長い期間にわたってスケジュールされます。これは、セットアップ時間と稼働時間が増加するためです。影響を受けるのはスケジューリング(作業の開始日と終了日)のみで、残りの製造時間は影響を受けません。異なる能力を持つ複数の機械(資源)が同じワークセンターで稼働している場合、資源効率を変更することができます。

制約

APB は、次の制約に関して実行可能なスケジュールを構築します。制約は、緩和可能な制約と緩和不可能な制約に分けられます。緩和可能な制約とは、通常、実行可能なスケジュールを提供するために満たす必要のないシステムの目標です。緩和不可能な制約は、違反すると結果として生じるスケジュールが実行不可能になるため、違反することはできません。

| 制約 | 説明 | タイプ |

| 機能的 | 特定の資源が実行できる作業の種類を制限します。 | リラックスできない |

| 能力 | 資源が一度に処理できるジョブの数を制限します。 | 非緩和可能/緩和可能 (有限または無限スケジューリングに依存) |

| アベイラビリティ | 各資源が利用可能な時間 (1 日あたりの時間) を指定します。 | リラックスできない |

| 優先順位 | 作業間の連続性を定義します。 | リラックスできない |

| 実行時間 | 作業が資源を占有する時間の長さを指定します。 | リラックスできない |

| 段取 | 工程を処理するために機械に必要な設定を指定します。この段取は、機械にスケジュールされている部品の連番によって異なる場合があります。 | リラックスできない |

| 最遅開始可能時間 (LPST) | 必要日を維持するためにジョブを開始できる最も遅い時刻を指定します。 | リラックスできる |

| 資材アベイラビリティ | 資材が入手可能な数量と日付を指定します。 | 緩和不可能/緩和可能(有限または無限の可用性に依存) |

オーバーラップ工程の優先順位制約

2 つの作業が並列である場合、それらは互いに完全に独立して実行できることを意味します。APB スケジューリング ロジックは、それらの出力が後続の作業に同時に到達するようにスケジュールしようとします。

図1 - 作業 10 と 20 は並行してスケジュールされています

計画制約

資材所要量計画に基づくオーダーの必要日も制約となります。スケジュールは、この計画を変更する機能なしで作成する必要があります。計画の変更はスケジュールに影響を与える可能性がありますが、スケジュールは計画に影響を与えることはできません。このように、計画はスケジュールに基づいて計画を調整する機能を提供しないことによってスケジューリングを制約します。

IFS Cloud内で条件コード機能を使用している場合、資材の計画時に条件コードの値は考慮されないことに注意してください。つまり、資材の状態については、正常、再加工済み、修理可能、その他の区別はありません。さらに、計画プロセスによって作成されたすべての要求またはオーダーは、部品に指定されたデフォルトの条件コードを使用して作成されます。CBS は、供給資材の状態を要求時に指定された状態と一致させようとはしません。

目的

製造オーダは、必要な資材のリストと、特定の順序で実行する必要がある一連の作業で構成できます。スケジュールを作成するプロセスは、資材の可用性、手元にある資源の可用性、およびその他の論理的な制約によって制約されます。スケジュールがどれだけ優れているかを測定するには、平均遅刻や総保留原価など、いくつかの重要な指標があります。

スケジュールを作成する際に達成すべき重要な目的がいくつかあります。

- リードタイムを最小化します

- 緩和不可能な制約をすべて考慮して実行可能なスケジュールを作成します

- オーダーが早期に開始されないようにする、つまりWIPを最小限に抑えます

- 段取を最小限に抑えます

- 遅延を最小限に抑えます

スケジュールの作成

スケジュールを構築する際には、さまざまなアルゴリズムを使用してさまざまな手順が実行されます。はじめに、資材の可用性と資源割り当てオプションが評価されます。次に、すべての作業の可能な限り早い開始時間と遅い開始時間が決定されます。選択された優先ルールに基づいて、これらの時間値は、スケジュールされる順序で作業を並べ替えるために使用されます。その後、資材と資源の有限の能力制約に従って、作業が前倒しでスケジュールされます。スケジュール設定後、選択できる最適化手法がいくつかあります。ALAP は、すべての作業を可能な限り必要日に近づけます。ダウンストリームの圧縮は、作業を左から右へ可能な限り近づけて移動します。部品特性に基づくシーケンスを使用すると、段取時間を最小限に抑えるという目標を達成できるだけでなく、部品特性に基づく追加の制約も満たすことができます。これらすべてのアルゴリズムとプロセスにより、組織は作業現場でより適切に目的を達成できるようになります。

資源割り当て戦略

代替資源がある場合、たとえば、ワークセンターに 2 つの資源がある場合、複数の人員と複数のツールがある場合、負荷を割り当てる資源に関して選択を行う必要があります。CBS は常に、最も早い完了日をもたらす資源の組み合わせを選択します。さらに、複数の無限資源から選択できる場合 (たとえば、無限ワークセンターには 10 個のワークセンター資源が使用可能)、CBS は作業をスケジューリングするときに、最も負荷の少ない資源(その総寿命内で) を優先します。この方法は、複数の無限の資源間で負荷を適切に分散します。この負荷配賦メカニズムは、作業をスケジューリングするときに APB に対して有効になります。

資材アベイラビリティ

部品の可用性は、無限、有限 (特定のリードタイム内)、または常にアーカイブ保存有限として定義できます。無限に利用可能な部品はスケジュールを制約しません。在庫数が限られている部品の場合、APB はスケジュール時に必要な数量をチェックします。必要な量は、既存の供給から構成することも、部品のリードタイム内の新規供給から構成することもできます。部品のリードタイムが経過すると、APB は部品の可用性が無限であると想定します。常に入手可能な数量が限られている部品の場合、作業をスケジュールには必要な量を用意しておく必要があります。APB はスケジュールに従って、資材が消費および生産された数量と日時を記録します。

最も遅い開始時間と最も早い開始時間を決定する

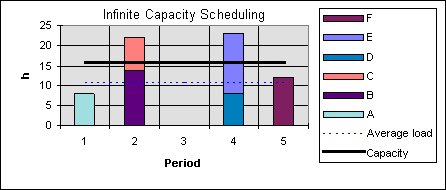

可能な限り遅い開始時間と早い開始時間を決定するには、無限スケジューリングを使用します。この手順は、すべての作業の無限バックワード スケジューリングと同等です。

図2 - バックワード スケジューリングを使用した無限能力スケジューリング

スケジュールのためのシーケンス工程

サイトのスケジューリング設定における作業の順序付けには 3 つのオプションがあります。これらは、作業がスケジュールされる順序を決定し、スケジュールの目的に影響を及ぼします。利用可能なオプションは、優先ルール「先着順」、「最遅開始時刻」、および「製造オーダ要求日」です。

| 優先度ルール | 目的 | 昇順で並べ替え |

| なし | 既存の並べ替え順序を維持する | 適用不可 |

| 先着順 | 受け取った順に作業を完了する | 登録日 |

| LPST | 平均遅延を最小限に抑える | 最も遅い開始時間 |

| 最短期限 | 遅延を最小限に抑える | 必要日 |

フォワード有限スケジュール

通常、過去に何かを行うことは不可能なので、有限スケジュール戦略の開始として前方スケジューリングを使用します。スケジューリングは、グローバル最早開始時刻と呼ばれる、現在の時刻より少し先の時点から開始されます。

図3 - 前方スケジューリングを使用した有限能力スケジューリング

前方スケジューリングとは、最初の作業をできるだけ早くスケジュールし、その後、最初の作業が完了した後に次の作業をできるだけ早くスケジュールする方法です。このようにして、最後の作業まで同様にスケジュールします。キャパシティ制約スケジューリングにおいて、前方スケジューリングは、資材と資源が利用可能なときにできるだけ早く実施することを意味します。前方スケジューリングは、すべての制約に対してスケジュールが現実的であることを保証します。また、前方スケジューリングの結果、スケジュールされた作業が時間通りに完了しない可能性があることも示しています。不必要に早く開始される可能性もあります。

図4 - 前方スケジューリングは現在の日付から最初の作業で開始されます

資材の可用性と資源能力は有限であり、過去の日付で何かをスケジュールことはないため、すべてのオーダーが時間どおりに完了することを保証する方法はありません。作業に必要な時間が経過すると、「遅延」としてマークされます。この問題は、資材の可用性または資源能力を増やすか、スケジュール内の別の順序と入れ替えることで解決できます。

できるだけ遅く

オーダーをあまり早く開始したくない場合は、できるだけ遅く (ALAP)調整を行うことができます。これにより、空き能力がある場合に限り、すべての作業を必要日に可能な限り近づけることができるため、制約に違反することなく WIP を最小限に抑えることができます。

図5 - ALAP調整を使用した有限能力スケジューリング

ALAP調整を実行することで、作業が不必要に早く開始されることがなくなり、WIP が最小限に抑えられます。ボトルネックによって、先行する作業のペースが自動的に決まります。生産フローの途中でボトルネックが発生すると、リードタイムが不必要に長くなる可能性があります。ALAPは、バックワード スケジューリングと同じ目的を達成します。バックワード スケジューリングは、必要な日付を基にしています。作業は特定の日時までに完了する必要があります。作業がその日時より前にスケジュールされるようにするには、必要日に終了する最後のタスクを最初にスケジュールし、次に最後から 2 番目のタスクに進むなどして、最終的に最初の作業に到達します。この戦略は、無限スケジューリングで最も一般的に使用されます。バックワード スケジューリングは、オーダーが時間通りに完了することを保証し、オーダーが早すぎる段階で開始されないようにします。

図6 - バックワード スケジューリングは、最後の作業の必要日から始まります

ボトルネックの下流を圧縮する

ボトルネック作業後のフロー内の WIP を最小限に抑えたい場合は、ボトルネックから前方向に圧縮アクションを実行できます。次のグラフは、 WC2 がボトルネックである場合の 3 つのオーダーへの影響を示しています。

図7 - ボトルネックからの下流を圧縮

圧縮機能は、作業を右から左にシフトし、前の作業に近づけます。これにより、オーダーの処理時間が最小限に抑えられ、WIP が削減されます。

部品特性に基づくシーケンス

資源制約スケジューリングでは、作業が工場にスケジュールされる全体の順序が、全体のパフォーマンスにとって重要です。作業がLPSTディスパッチルールに厳密に従ってスケジュールされる場合、平均遅延を最小限に抑えることが期待されますが、特に段取が順序依存の場合、段取コストが増加する可能性があります。同じまたは類似の段取特性を持つ製造オーダをバッチにまとめることで、これらのコストを削減できますが、納品の遅延を引き起こす可能性もあります。この種の問題は、たとえば明るい色から暗い色へといったようにジョブを順番に行うことが目的である印刷などのプロセス型の業界でよく発生します。APB は、各部品を説明する特性に基づいて製造オーダと作業を連番のに役立ちます。次に、ユーザーが定義した時間範囲を使用して、部品の特性に応じて昇順/降順でシーケンスを実行します。これは、さまざまな優先ルールによるソートと同じ方法で行われます。