原価計算

システムの原価計算では、原価バケットによって表されるコストのみが考慮されます。原価計算アルゴリズムは、原価バケットのアクティビティまたは原価要素を使用して、部品のコストを計算するときに使用する原価データを検索します。

品目原価計算の側面

部品とその構成の次の側面が考慮されます。

標準ロットサイズ

標準ロットサイズは在庫部品レジスタで定義され、原価計算で見つかった標準ロットコストを分割するために使用されます。標準ロットサイズの影響を受ける標準ロット原価は、労働段取、機械段取、外周標準ロット原価、固定費、ユーザー定義機械原価、労働原価、外周原価、および追加原価額 (購買原価)です。係数単位が時間と等しい場合、標準ロット原価は労働力と機械稼働係数にも影響します。標準ロットサイズは標準ロット原価/ 標準ロットサイズとして計算されます。標準ロットサイズはコンポーネントの廃棄にも影響を与えます。

仕損率 (%)、在庫品目

仕損率 (%) は在庫部品レジスタで定義され、システムがコンポーネント部品の親部品への寄与を計算するときに使用されます。定義された仕損率 (%) を持つ部品の原価は C x Q x (1/(1- 仕損率 (%)))で、C は単位あたりの原価、Q は組立あたりの数量です。部品が最上位レベルの部品である場合、在庫仕損率 (%) は使用されないことに注意してください。

仕損率、構成

仕損率は、在庫仕損率と同じように処理されます。仕損率は製品構成に対して定義されます。数学的には、仕損率は C x Q x (1/1- スクラップ係数 (構造))として表され、C は単位あたりの原価、Q は組立あたりの数量です。仕損率 (構成) と仕損率 (%) の両方を使用する場合、 C x Q x (1/(1- スクラップ係数 (構造))) x (1/(1- スクラップ係数 (%)))として表され、C は単位あたりの原価、Q は組立あたりの数量です。

構成品目廃棄、構成

コンポーネントの廃棄は、廃棄とみなされる部品の固定量であり、親部品への原価の寄与を計算するときに原価計算に追加されます。これには、在庫部品仕損率 (%) および構成仕損率の場合と同じ一連のルールが適用されます。コンポーネントの廃棄は製品構成に対して定義され、常に標準ロットサイズの影響を受けます。構成品目廃棄が親部品の原価に与える影響は C x (Q + (構成品目廃棄/標準ロットサイズ))として表され、C は単位あたりの原価、Q は組立あたりの数量です。

在庫部品仕損率 (%) と構成仕損率を構成品目廃棄に使用する場合の数式は C x (Q x (1/(1-仕損率 (構成))) x (1/(1- 仕損率 (%))) + (構成品目廃棄/標準ロットサイズ))となり、C は単位あたりの原価、Q は組立あたりの数量です。

有償/無償情報

請求情報は製品構成内で定義され、購買部品のみに関係します。コンポーネントは、充電される場合と充電されない場合があります。購買部品のコンポーネントが請求される場合、このコンポーネントからの原価は原価計算では無視されます。

資源共有

ワークセンターの原価を計算するときは、原価には常に資源の共有が考慮されます。手順工程にユニットあたりの資源共有が定義されている場合、この値に標準ロットサイズを掛けて、原価計算で使用される資源共有を計算します。

作業者の作業者数

作業者クラスの原価を計算するときは、常に作業者数を考慮します。作業者数は、手順を登録するときに定義されます。作業者数は、作業員の段取時間と作業時間の両方を考慮します。

疑似品目

以下の手配方法は原価計算内で特別に管理されます。

| 手配方法 | 原価計算の側面 |

| O - 生産計画レベル 0 品目 | 原価計算では考慮されません。 |

| T - 生産計画レベル 0 疑似品目 | 原価計算では考慮されません。 |

| K - 計画の超過、手持ち在庫数量は許可されません。 | レベル原価は計算されませんが、K 部分は下位レベルからの累積原価を保持し、それを親レベルに転送します。 |

| P - 擬似品目計画、在庫数量は許可されます。 | レベル原価は計算されますが、レベル原価は親レベルに積上されません。P 部分は下位レベルからの累積原価を保持し、それを親レベルに転送します。 |

品目手順関連原価

原価計算中、システムは製造部品と購買部品の両方の機械と労働原価を計算しようとしますが、考慮されるのは製造業そして再製造手順タイプ。どちらを使用するかは、在庫品目タイプで決まります。手順原価の計算は、原価テンプレートの設定に依存しません。原価計算済み手順の手順原価は、製造バケットレベルの原価を計算するときに使用されます。

サイト間材料費

品目が原価テンプレートに関連付けされている場合、原価要素 ID 510、サイト間材料費、および品目は仕入先別購買品目/一般の複数サイト計画品目として定義されます。その後システムは仕入先サイトおよび原価計算基本情報/複数サイト原価計算ルールタブのシステム段取を使用して社内購買材料費を計算します。結果は予定購買原価ページに記録されます。原価は需要サイトの通貨コードに変換されます。仕入先分割が使用される場合は、加重平均が計算されます。

一覧 - 予定購買原価

部品が原価要素 ID 140、160、170に関連する原価テンプレートに接続されている場合、システムは単位原価、追加費用および計画経費を計算し、結果を予定購買原価ページに記録します。原価は需要サイトの通貨コードに変換されます。仕入先分割は考慮されます。仕入先分割が使用される場合は、加重平均が計算されます。

製造/購買分割率

製造/購買分割率が有効になっており、在庫品目/手配情報タブで定義されている場合は、原価計算では製造/購買分割率が考慮されます。次の例はその概念を説明しています。製造部品が同じサイトで製造および購入され、製造/購買分割率が入力されている場合、原価計算では次のように原価が乗算されます。

関連付けされた原価テンプレートは、製造原価バケットと外部調達原価バケットの両方で構成されています。

- 製造レベル原価 x 製造分割率係数

- 購入レベル原価 x 購買分割比率係数

- コンポーネントからの累積原価 x 製造比率係数

関連付けされた原価テンプレートは製造原価バケットのみで構成されています。

- 製造レベル原価 x 1

- コンポーネントからの累積原価 x 製造比率係数

経費原価を使用した品目原価計算のルール

システムでサポートされる間接費には、システム定義の間接費とユーザー定義の間接費の 2 種類があります。システム定義の間接費の基本原価は、常にそのシステムで設定されます。ユーザー定義の間接費費は、特定のソース要素の比率原価として、または固定原価として定義できます。

システム生成済み機械間接費

システム定義の機械間接費費には、機械間接費 1 と機械間接費 2 の 2 つがあります。システム定義の機械間接費とユーザー定義の機械間接費を区別することが重要です。システム生成の機械間接費はワークセンターで定義されますが、ユーザー定義の機械間接費には、機械間接費 1 か 2 かを示す間接費タイプが割り当てられます。ユーザー定義の機械間接費は固定原価になる場合があります。

両方の機械間接費定義を、機械時間または数量によって決まるように設定できます。システムが機械時間を原価要因として使用する場合、コストは次のように計算されます。機械間接費は C x ((MSh/標準ロットサイズ) + MRh)で表され、C は間接費 1 または 2 に定義された原価、MSh は機械段取時間、MRh は機械実行時間です。数量が原価ドライバーとして使用される場合、原価は機械間接費 1 または 2 のワーク センターで定義された原価に数量を乗じて計算されます。

ユーザー定義の機械間接費

ユーザー定義の機械間接費は、工程あたりの固定原価として、またはソースの比率として定義されます。間接費が固定として定義されている場合、その間接費は工程に対して固定であるとみなされます。工程で作成されたユニット数や操作に関するレポートの数に関係なく、原価は 1 回だけ割り当てられます。ユーザー定義の機械間接費は、別の原価要素の係数に設定できます。基礎となるソース要素の原価がトリガーされるたびに、間接費要素のコストもトリガーされます。機械間接費の有効なソース要素は 310、320、321、および 322 です。

注記:ユーザー定義の機械間接費は、ワーク センターからの間接費定義を使用せず、固定原価、または指定されたソース要素の比率のいずれかを使用します。

システム生成済み作業者間接費

システムでは人件費の間接費を定義できます。システム生成作業者クラスの原価ドライバーは、時間または比率にすることができます。時間の定義は、機械間接費 1 および 2 の定義と同じになります。労働間接費は、1 時間あたりの作業者クラス原価の比率として定義できます。

ユーザー定義の作業者間接費

ユーザー定義の労働間接費の原則は、機械間接費 1 および 2 の原則と同じです。これらは、工程ごとの固定原価、または労働関連のソース要素の比率のいずれかになります。労働間接費の有効なソース要素は 210、220、および 221 です。

システム生成外注費

システムでは外注間接費を定義できます。外注原価を定義するときは、単位間接費または標準ロット間接費のいずれかを設定できます。次に、単位原価または標準ロット原価の比率をそれぞれ定義できます。このコストは原価計算に組み込まれます。単位間接費と標準ロット間接費の両方に比率が設定されている場合は、両方の間接費が原価計算に使用されます。

ユーザー定義の一般間接費

一般間接費は、標準ロットサイズの影響を受ける固定原価としてのみ定義できます。一般間接費は会計内で独自の転記タイプを持ち、製造オーダーのステータスが [Started] に変更されたときに製造オーダーごとに 1 回トリガーされます。一般間接費の原則は、管理注文処理原価など、品目に関連する一般原価を表せるようにすることです。一般間接費の原価計算は一般間接費 = 一般固定原価/標準ロットサイズになります。

ユーザー定義の納入経費

納入経費原価は、受け取った商品の取り扱い原価を表す間接費です。これには運賃などの費用は含まれません。納入経費は、標準ロットサイズの影響を受ける固定原価として、または材料費の比率として定義できます。納入経費の有効なソース要素は 110、120、および 130 です。

委託部品の場合、商品が消費されるたびに納入経費が計上されます。ただし、固定納入経費は商品を受領したときに 1 回だけ転記する必要があります。エラーを防ぐため、システムで委託品に対して固定納入経費を使用することはできません。

標準ロットを使用して納入経費を計算する場合、単位原価の計算には常に標準ロットサイズが使用されます。標準ロットサイズは、在庫品目/手配情報タブで入力します。標準ロットサイズに基づいて計算された量 (原価/単位) とは異なる量を購入する場合、差異が生じます。

ユーザー定義の資材間接費

資材間接費は、固定原価または比率として定義できます。部品に対して定義された資材間接費は、その品目には影響しませんが、その上の品目には影響します。つまり、資材間接費は、それが定義されている品目が親部品のコンポーネントである場合にのみ、原価計算に使用されます。資材間接費は、システムが製造オーダーに対して資材を発行するときに使用されます。資材間接費は、資材を在庫から作業現場に配送する際に発生する原価です。資材間接費が固定原価として定義されている場合、組立あたりの数量は考慮されません。発行される品目群については確定したものとみなします。

資材間接費は、材料費の比率、または基礎となる品目の総原価として定義することもできます。これは材料費に特有のもので、原価はそれが定義されている品目に追加されないため、基礎となるソース要素として合計原価を使用しても問題はありません。

原価セットの原価を計算する

部品間接費で資材間接費が定義されている場合、資材間接費は原価構成の親レベルに追加されます。資材と一般間接費が品目に紐づけされ、原価区分の部品原価レコードに、原価要素ソース 501 または 502 を使用する原価要素に接続された原価バケットで構成される原価テンプレートがある場合、サイト、品目、または原価区分の原価計算中に、システムは次のように異なる間接費単位を使用して原価を取得します。

- 品目原価の割合 - 原価要素 500 (総原価) の場合と同じです。一般間接費に関しては、以前に適用された一般間接費を除いた品目原価に率を適用する必要があります。

- 単位あたりの固定値 - その原価を品目原価構成に追加します。

- オーダ/標準ロットごとの固定値 - 間接費タイプの場合は資材間接費親ロット サイズが使用されます。親の標準サイズが 0 の場合、注文サイズ 1 でカウントします。単位原価を計算するには、固定値を親の標準注文サイズで割ります。

- 重量単位あたりの固定値 - 在庫部品の正味重量を考慮する必要があります。入力した原価に部品の正味重量を掛けて、その原価を部品原価構成に追加します。

販売間接費が品目に紐づけされており、コスト原価区分の部品原価レコードに、原価要素ソース 601 を使用する原価要素に接続された原価バケットで構成される原価テンプレートがある場合、サイト、品目、または原価区分の原価計算中に、システムは異なる間接費単位を使用してコストを取得します。これは、システムが品目に関連付けた資材原価を取得する方法と似ています。ただし、コンポーネントに関連付けられた販売間接費は親品目に継承されず、親品目に関連付けられた間接費のみが親品目の品目原価構成にリストされます。品目原価構成の販売間接費を表示するには、品目ページの販売経費表示で販売経費を含む設定を選択する必要があります。

納入経費が品目に紐づけされ、コスト原価区分の部品原価レコードに、原価要素ソース 141 を使用する原価要素に接続された原価バケットで構成される原価テンプレートがある場合、サイト、品目、または原価区分の原価計算中に、システムは次のように異なる間接費単位を使用して原価を取得します。

- 原価区分別見積材料費に対する比率 - 部品の原価区分見積材料費から入力された比率が部品原価構成に追加されます。

- 単位あたりの固定値 - その原価を品目原価構成に追加します。

- 注文/バッチごとの固定値 - 原価計算には標準ロットサイズが使用されます。標準サイズが 0 の場合は、注文サイズ 1 としてカウントします。原価を計算するには、固定値を標準注文サイズで割ります。

- 重量単位あたりの固定値 - 在庫部品の正味重量を考慮する必要があります。入力した原価に部品の正味重量を掛けて、その原価を部品原価構成に追加します。

- 予定購買価格に対する比率 - 在庫部品の購買品目の仕入先に入力された IFS 通貨フォーマットでの計画購買価格の入力比率を追加します。購買品目の仕入先の計画購買価格が 0 の場合、原価区分の在庫部品の原価区分見積材料費が計画購買価格として考慮されます (この間接費ユニットは、購買品目納入経費には使用できません)。

- 最新購買価格に対する比率 - 在庫部品に最新の購買価格の入力された比率を追加します。最新の購買価格が 0 の場合、原価区分の在庫部品の原価区分見積材料費が計画購買価格として考慮されます。

- 平均購買価格に対する比率 - 入力した平均購買価格の比率を在庫部品に追加します。平均購買価格が 0 の場合、原価区分の在庫部分の原価区分見積材料費が計画購買価格として考慮されます。

リードタイム原価の計算

リード タイム原価は、特定の製造部品のレベル リード タイムと、組立あたりの原価と数量を使用して計算されます。後者の計算は、部品が製造されたものか購入されたものかに関係なく、構成内のすべての部品に対して実行する必要があります。レベル リード タイムは製造部品の場合にのみ関係します。購買した部品は、構成の次のレベルで製造された部品とともに原価としてみなされます。リード タイムが最も長い部品が、そのレベルの他の部品のペースを決定します。

リードタイム計算の例

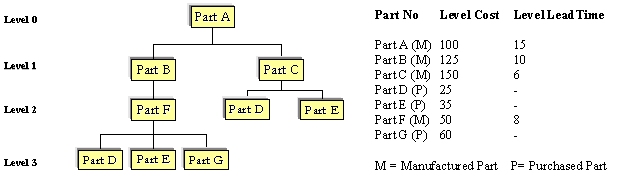

次の図は、次の構成と原価を持つ製造部品 A のリードタイム計算を説明しています。

図 1 - 部品 A の製造構成

- 計算は部品の最下位レベルから始まります。レベル 3 には部品 D、E、G が保持されます。これらはすべて購入部品であり、リード タイムの計算には影響しません。部品 D、E、G の原価は、部品 F の原価 (25+35+60+50) と組み合わせる必要があります。これは、部品 F のリード タイムの 1 日目から 8 日目までの原価になります。

- 部品 B のリードタイムは部品 C よりも長いため、部品 C のコストを追加する前に、部品 B の原価が累積原価に追加されます ((25+35+60+50)+125 = 295)。

- 4 日経過するとパート C の原価が加算されます。一般化としては、経過日数が、同じレベルの製造部品の最大リードタイムから当該部品のリードタイムを引いた値に等しい場合に、他の製造部品と同じレベルの製造部品の原価が総原価に加算されます。この場合、パート C の原価は 4 日後に追加されます。最大リードタイム - C のリードタイム = 10-6=4。パート C には、以前のレベルから購入した部品の原価が含まれます。

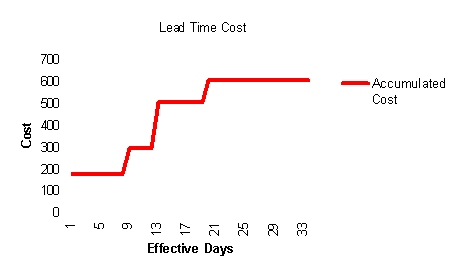

上記の計算の結果を以下に示します。

図 2 - 部品 A のリードタイム原価計算の結果。